L’appertisation : les aliments en conserve !

L’appertisation est l’art de fabriquer des conserves : les aliments sont stérilisés dans leur emballage dans un autoclave.

A travers ce cours, vous découvrirez :

- le process de fabrication des conserves

- comment la chaleur détruit les microorganismes

- comment on mesure l’efficacité de l’opération (valeur stérilisatrice)

- les principaux matériels : les autoclaves

Voici une vidéo qui relate l’histoire de la naissance de la conserve :

L’appertisation est un procédé qui a été découvert par Nicolas Appert (1749-1841), un cuisinier français. L’invention remonte à 1795. Les Anglais Peter Durand, Bryan Donkin et John Hall avaient introduit l’emploi de boîtes en fer blanc vers les années 1810. Appert adopta ce procédé et le perfectionna par la suite. Selon la définition de Appert, l’appertisation est « la stérilisation à l’abri de l’air dans un contenant étanche ».

Au 19e siècle, le peuple français était bien conscient du manque d’aliments. La population était ainsi divisée : certains prônaient l’industrie de la boîte de conserve, tandis que les gens des classes populaires rejetaient l’idée. Ceux qui étaient pour l’appertisation étaient les gens des classes aisées qui aimaient l’idée de pouvoir s’offrir des fruits et des légumes en toute saison. Cependant, le prix de ces boîtes de conserve était plus élevé que le prix de l’aliment de base traditionnel. C’est ce que reprochaient les gens des classes populaires. Vers les années 1870, l’école devint un des principaux acteurs dans le processus d’acceptation de produits en conserve. L’éducation ménagère des jeunes filles voulait qu’elles effectuent des provisions pour l’hiver, qu’elles évitent le gaspillage, etc. L’idée fit son chemin et lors de la Première Guerre mondiale, l’armée accéléra le processus d’acceptation. Leur publicité incitait les gens à envoyer des boîtes de conserve aux soldats.

Même si, au début, l’industrie de la boîte de conserve a eu quelques ratés du côté sanitaire, elle a graduellement pris de l’ampleur. Il y a eu de grandes améliorations dans la qualité de la fabrication. Aujourd’hui, les conserves font partie de la vie de tous les jours.

![]() Produits appertisés ou conserves : définis à l’article 2 du décret n°55-241 du 10 février 1955 :

Produits appertisés ou conserves : définis à l’article 2 du décret n°55-241 du 10 février 1955 :

« Sont considérées comme « conserves », au sens du présent décret, les denrées alimentaires d’origine végétale ou animale, périssables, dont la conservation est assurée par l’emploi combiné des deux techniques suivantes :

1° Conditionnement dans un récipient étanche aux liquides, aux gaz et aux micro-organismes, à toute température inférieure à 55 °C ;

Remarque : considérant la date de signature du décret et les évolutions technologiques intervenues depuis 1955, les conditionnements hermétiquement scelles, étanches aux liquides et aux micro-organismes, mais ne présentant qu’une étanchéité partielle aux gaz, sont également employés, tels les récipients semi-rigides ou souples (c’est le cas des emballages en plastiques souples ou rigides).

2° Traitement par la chaleur, ou par tout autre mode autorisé par arrêté pris de concert entre les ministres [ … ]. Ce traitement doit avoir pour but de détruire ou d’inhiber totalement, d’une part, les enzymes, d’autre part, les micro-organismes et leurs toxines dont la présence ou la prolifération pourrait altérer la denrée considérée ou la rendre impropre à l’alimentation humaine. »

Le mode de fabrication des conserves ou produits appertisés doit permettre d’assurer leur stabilité biologique dans des conditions normales d’entreposage à température ambiante.

![]() Stérilisation : traitement thermique a des températures supérieures à 100°C, visant a détruire les enzymes, les micro-organismes dans leurs formes végétatives et sporulées et leurs toxines thermosensibles, assurant la stabilité a température ambiante des produits. Ce traitement doit être appliqué aux denrées dont le pH est supérieur ou égal à 4,5.

Stérilisation : traitement thermique a des températures supérieures à 100°C, visant a détruire les enzymes, les micro-organismes dans leurs formes végétatives et sporulées et leurs toxines thermosensibles, assurant la stabilité a température ambiante des produits. Ce traitement doit être appliqué aux denrées dont le pH est supérieur ou égal à 4,5.

![]() Pasteurisation : traitement thermique a des températures inferieures a 100°C, visant à détruire les enzymes et les micro-organismes dans leur forme végétative.

Pasteurisation : traitement thermique a des températures inferieures a 100°C, visant à détruire les enzymes et les micro-organismes dans leur forme végétative.

Ainsi, les conserves ou produits appertises subissent un traitement de stérilisation. Pour les produits acides ou acidifies, la stabilité peut également être assurée par un traitement de pasteurisation, associe à un pH inférieur à 4,5.

A noter : l’application d’un traitement thermique de pasteurisation (température inferieure ou égale à 100°C) a une denrée alimentaire dont le pH est supérieur ou égal à 4,5 doit être associée a une REFRIGERATION du produit fini et à la détermination d’une date limite de consommation (DLC). Il ne s’agit pas d’un produit appertise mais d’une denrée microbiologiquement très périssable ; on parle d’ailleurs pour ces produits de « semi conserves ». Exemple : le foie gras mi-cuit se stocke au réfrigérateur et bénéficie d’une dlc, à ne pas confondre avec le foie gras stérilisé qui se garde à température ambiante et bénéficie d’une ddm (ex dluo)

31- Aliments concernés

Ce procédé de conservation est surtout utilisé pour les fruits, les légumes, les viandes, les poissons et les plats cuisinés. Pour chaque type de produit, les étapes de préparation diffèrent. Voici une liste de produits très couramment disponibles dans les marchés d’alimentation.

• Légumes :

petits pois, haricots verts, maïs, champignons, tomates, brocolis, endives, céleris. Ces aliments peuvent être cuisinés seuls, en jardinières, en macédoines ou encore en salades.

• Fruits :

framboises, groseilles, mûres, fraises, pommes, poires, oranges, pêches, abricots, poires. Ils sont disponibles en confiture, dans du sirop, en compote, etc.

• Produits de la mer :

thon, saumon, crabe, crevettes, sardines, maquereaux au naturel, à l’huile ou en sauce, coquilles Saint-Jacques et autres poissons et crustacés.

• soupes :

il s’agit de soupe de légumes ou de poissons...

• viandes :

il s’agit de pâté de campagne, de mousse de foie, de conserve de jambon, de foie gras stérilisé ou pasteurisé (mi-cuit)., mais aussi de confits de volailles..

• Sauces :

• Plats cuisinés :

spaghetti, boulettes de viande, chili, ravioli, etc.

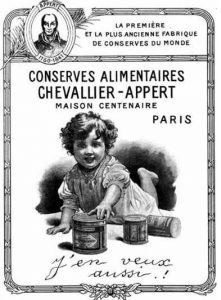

32- Les étapes du process d’appertisation

Voici une video de fabrication de conserve de sardines présentée par l’émission célèbre : C pas Sorcier :

Voici une vidéo sur le process de fabrication des boites de sardines de la conserverie de Saint-Gilles-Croix-de-Vie (Vendée) :

Voici une autre vidéo de la fabrication de conserve de mais !

![]() Récolte, abattage, pêche

Récolte, abattage, pêche

La fraîcheur des produits est une nécessité, c’est pourquoi les denrées sont appertisées dans des délais très courts. Par exemple, les petits pois sont appertisés dans un délai de deux à trois heures après la cueillette. En effet, après la récolte la qualité des végétaux ne fait que diminuer ; il est donc important de réfrigérer au plus tôt la matière première et de la traiter en appertisation dans ce cas précis. D’autre part, il en va de même pour la qualité sanitaire qui se détériore avec la multiplication des microorganismes présents naturellement sur la matière première ; cette multiplication est d’autant plus rapide que les conditions s’y prêtent bien (Température élevée, présences de nutriments…).

![]() Préparations

Préparations

Cette étape varie selon le produit à conserver. Par exemple, pour les fruits et légumes, cela consiste à nettoyer, parer, éliminer les impuretés, peler et calibrer.

Le lavage se fait de deux façons : soit par aspersion, soit par trempage. Le pelage est nécessaire pour les légumes-racine, car la pelure n’est pas vraiment comestible et peut se faire de façon mécanique (couteaux tournants qui agissent comme abrasif), à la vapeur (la peau devient molle et éclate, puis le légume est lavé par des jets d’eau) ou chimique (bain de soude, suivi d’une neutralisation par un acide et rinçage).

Le calibrage permet de trier les légumes et les fruits selon leur grosseur. On utilise un calibreur à bandes de caoutchouc, à trous, à barreaux amovibles ou à rouleaux rotatifs avec pente, pour les pois, par exemple. Pour ce qui est des poissons, ils sont étêtés, éviscérés et éventuellement découpés. Les travailleurs doivent exécuter le travail à la chaîne avec leurs mains. Quant aux viandes, elles sont parées, c’est-à-dire que des morceaux sont enlevés des grosses pièces d’animaux et qu’elles sont découpées, dégraissées, dénervées et éventuellement hachées.

![]() Blanchiment/pré-cuisson

Blanchiment/pré-cuisson

Il s’agit d’un traitement thermique rapide. Il consiste à mettre l’aliment de 1 à 2 minutes dans l’eau bouillante ou dans de la vapeur d’eau puis à le refroidir rapidement. La figure montre le blanchiment à la vapeur d’un légume.

Le blanchiment a comme objectifs de :

• détruire les enzymes responsables du changement de couleur de l’aliment (polyphénoloxydases) et les enzymes de dégradation (isomérases, protéases) ;

• assouplir les tissus et réduire le volume apparent de l’aliment ;

• éliminer l’air emprisonné dans les tissus pour éviter l’oxydation lors de la cuisson ou de la stérilisation ;

• réduire le nombre de bactéries à la surface et les résidus de pesticides qui sont utilisés par les agriculteurs pour favoriser la croissance ;

• corriger la teneur en eau avant l’emboîtage.

La pré-cuisson ou pochage est généralement pratiquée pour les viandes grasses et pour certains poissons. Elle facilite le contrôle des teneurs en eau et en graisse et facilite le hachage et/ou cuttérage éventuel (pâté, mousse de foie…).

Cependant, le blanchiment n’a pas que de bons côtés. Il entraîne une certaine perte d’éléments nutritifs par dissolution. Certaines vitamines (C, par exemple) et minéraux sont aussi perdus. Il peut aussi y avoir un changement de couleur de l’aliment et une perte de texture, aussi dus à la dénaturation des protéines lors du traitement à la chaleur.

On peut rajouter des additifs alimentaires comme le chlorure de calcium qui va permettre de raffermir la texture des fruits comme la poire (poire au naturel ou poire au sirop)

Pour en savoir plus sur le blanchiment : voir l’article suivant

![]() Emboîtage/remplissage

Emboîtage/remplissage

Cette étape doit être précise, c’est-à-dire que le poids net égoutté à l’ouverture de la boîte doit correspondre à ce qui est indiqué sur l’étiquette. La précision dépend beaucoup de la forme et de la taille de l’aliment à emboîter.

L’emboîtage peut se faire manuellement ou automatiquement. Le mode manuel est utilisé pour des aliments comme les asperges et les cœurs de céleri.

La température de ces aliments ne doit être ni trop élevée, ni intermédiaire. Si elle est trop élevée, les aliments brûlent les mains des gens ; à une température intermédiaire, le développement des microorganismes se fait très rapidement. C’est pourquoi cette étape se fait de préférence à froid. Pour l’emboîtage automatique, on procède généralement par dosage volumétrique. Le dosage volumétrique est utilisé lorsque la densité est homogène. On se fie alors au volume pour mettre la bonne quantité, donc le bon poids, dans la boîte. L’image précédente montre une façon de faire le remplissage automatique des légumes.

Le jutage est l’étape où l’on ajoute le liquide de couverture dans la boîte, c’est-à-dire du jus ou de la sauce. Ce jus permet de faciliter le transfert de chaleur lors de la stérilisation, et d’incorporer de façon homogène le sel, le sucre, les épices et les additifs. Il permet aussi de protéger le produit contre les chocs. Le jus est ajouté chaud ce qui présente deux avantages : dégazer le produit et raccourcir la durée de stérilisation ultérieure.

La juteuse (c’est le nom de la machine qui insère le jus dans la boîte) fonctionne parfois sous vide, surtout pour les produits qui flottent lors du remplissage.

Pour les plats cuisinés, c’est l’étape d’assemblage de la viande, des légumes et de la sauce. Pour le poisson, le liquide de couverture peut être de l’huile, une marinade ou une sauce.

Quant aux fruits, on ajoute un sirop plus ou moins sucré afin d’éviter un lessivage (fuite) trop important de matière soluble (sucre du fruit, vitamines, sels minéraux…) dans le liquide.

Pour les légumes on sale l’eau de couverture (et on peut y rajouter en même temps des arômes, épices…) pour limiter les phénomènes de lessivage déjà évoqués pour les fruits.

![]() Sertissage/fermeture

Sertissage/fermeture

Très rapidement après le jutage, on doit fermer les boîtes en enlevant le maximum d’air : c’est le sertissage pour les boites métalliques ou le capsulage pour les bocaux en verre. En enlevant l’air des boîtes et en fermant le tout, on doit s’assurer de la résistance à la surpression ou à la dépression ainsi qu’à l’étanchéité permanente. Les bocaux de verre sont fermés par des capsules « twist-off » en fer-blanc. Pour les bocaux de verre, cette étape se fait sous vide.

Cette étape est capitale car elle conditionne l’étanchéité de la conserve. C’est un point critique (CCP) au niveau de l’assurance Qualité « HACCP »

L’opération de sertissage permet donc la fermeture hermétique des boîtes métalliques. On pose sur la boîte un couvercle sur lequel se trouve un joint. Les deux bords du couvercle et de la boîte sont enroulés ensemble. Puis, par serrage, le tout est comprimé, ce qui permet de fermer la boîte d’une façon parfaitement étanche.

![]() Autoclavage/traitement thermique

Autoclavage/traitement thermique

C’est l’étape de la stérilisation (ou pasteurisation si le produit est acide ou si le produit est destiné à être conservé au frais comme les semi-conserves).

Le chauffage sert à la fois à cuire les aliments appertisés et à détruire les microorganismes et les spores des bactéries. Des barèmes de stérilisation précis sont établis pour chaque type d’aliment, pour chaque modèle de boîte et valable pour un autoclave donné. Ces barèmes seront expliqués dans une section suivante.

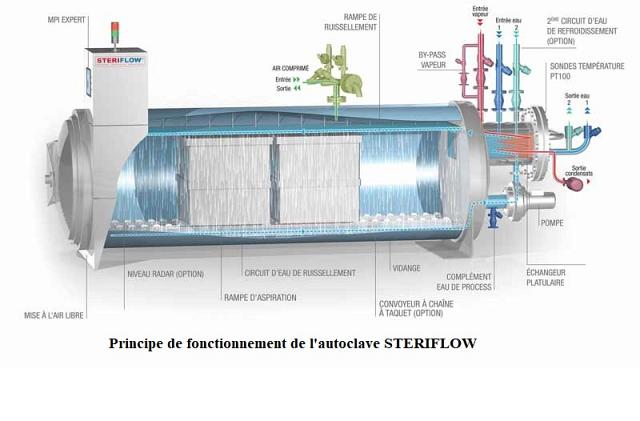

La figure suivante nous montre un modèle industriel d’autoclave horizontal discontinu.

On voit l’opérateur refermer la porte de l’autoclave en contemplant les paniers de soupes qu’il va appertiser.

C’est grâce à l’autoclave que la stérilisation est possible, car il supporte les pressions engendrées dans les récipients chauds.

Le chauffage du produit dans l’autoclave est permis grâce à de l’eau surchauffée (supérieure à 100°C) ou de la vapeur d’eau. La conséquence directe de ces températures supérieures à 100°C est la montée en pression de l’autoclave qui le rend dangereux ! Il est obligatoire d’avoir obtenu une habilitation (formation technique par un professionnel) pour pouvoir piloter un autoclave !

Les étapes précises du traitement thermique dans l’autoclave seront décrites à la section Cycle de stérilisation. Dans les autoclaves industriels, les boites sont entassées dans des paniers métalliques qui sont disposés dans l’autoclave qui est le plus souvent horizontale.

Voici un film qui montre l’Installation d’une ligne compète d’autoclaves STERIFLOW rotatifs automatiques pour la stérilisation de plats préparés en conserve métal.

![]() Refroidissement

Refroidissement

Le refroidissement est l’étape finale. Il permet d’arrêter le traitement thermique pour éviter les phénomènes de sur-cuisson et il doit être fait rapidement. C’est directement dans l’autoclave et sous pression que le refroidissement a lieu. À la sortie, les boîtes de conserves sont donc prêtes à être stockées et transportées. À la section Cycle de stérilisation, le refroidissement est expliqué plus en détail.

Le traitement thermique d’un produit éa pour but d’assurer la stabilité biologique du produit a température ambiante.

Pour cela, les micro-organismes et leurs toxines, dont la présence ou la prolifération pourrait altérer la denrée considérée ou la rendre impropre à l’alimentation humaine, doivent être, soit détruits par le traitement thermique, soit inhibes par la composition du produit.

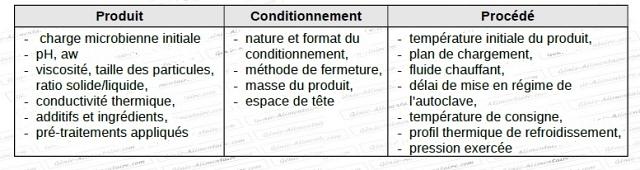

41- paramètres influençant le résultat de l’opération unitaire

De nombreux paramètres liés au produit et/ou aux microorganismes présents dans le produit peuvent faciliter ou rendre plus difficile la destruction des micro-organismes.

Voici les paramètres les plus influents :

411- paramètres liés au produit

![]() le pH du produit

le pH du produit

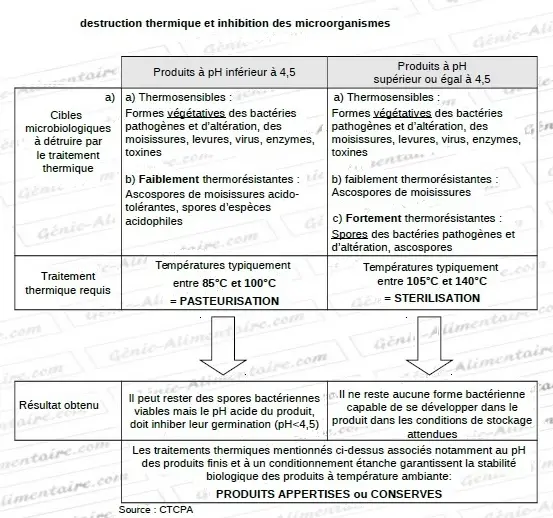

• Les produits dont le pH est supérieur ou égal à 4,5 sont traités a des températures supérieures a 100°C (stérilisation entre 105°C et 140°C) pour garantir une destruction suffisante des spores de Clostridium botulinum et assurer leur stabilité biologique a température ambiante. C’est le cas de la plupart des produits appertisés. La limite de pH fixée supérieure ou égale a 4,5 correspond à la limite de croissance de Clostridium botulinum (germe sporulé pathogène de référence) et aussi de la majorité des autres germes sporulés. Les levures, les moisissures et les bactéries non sporulantes sont, elles, capables de se développer a des pH inférieurs a 4,5 mais leur capacité de résistance a la chaleur est faible.

• Les produits acides de pH inférieur a 4,5 sont défavorables au développement des microorganismes pathogènes ; ils peuvent donc être soumis à un traitement thermique plus modéré souvent à une température inférieure a 100°C (pasteurisation). De plus, dans certains cas, lorsque le produit s’y prête, le pH peut être abaissé en dessous de 4,5, par exemple, par addition d’acides organiques, de vinaigre, etc.. Il s’agit, dans ce cas, de produits acidifiés à pH inférieur a 4,5 et il devient alors également possible de stabiliser la denrée par des traitements thermiques inférieurs a 100°C (pasteurisation).

Ce traitement thermique de pasteurisation, associe a un pH inférieur à 4,5 (homogène dans le produit) et à un conditionnement étanche, peut garantir la stabilité biologique a température ambiante des produits.

Exemples de produits pasteurisés par appertisation : compote de pommes, conserve de tomates, conserve de fruits au sirop (poire, pêche, abricot), conserve de cornichons,...

• Voici un schéma qui synthétise l’influence du pH sur l’intensité du traitement thermique appliqué en appertisation :

![]() les caractéristiques microbiologiques du produit

les caractéristiques microbiologiques du produit

• Charge initiale (N0) microbienne du produit :

même s’il est difficile d’évaluer à chaque fois la contamination initiale des matières premières, il est important de la maitriser à travers un cahier des charges qu’on passe avec le fournisseur. Si cette contamination initiale arrivait à augmenter par accident (rupture de la chaine du froid...), toute chose égale par ailleurs, l’appertisation ne détruisant qu’une proportion de microorganismes (appelée nombre ou taux de réduction décimale (n)), le produit appertisé verrait sa contamination finale (N) augmentée.

Des contrôles de stabilités sont d’ailleurs pratiqués sur les produits finis.

L’hygiène de fabrication est d’ailleurs importante à maitriser afin d’éviter l’augmentation de N0 pendant les étapes de préparation de la matière première !

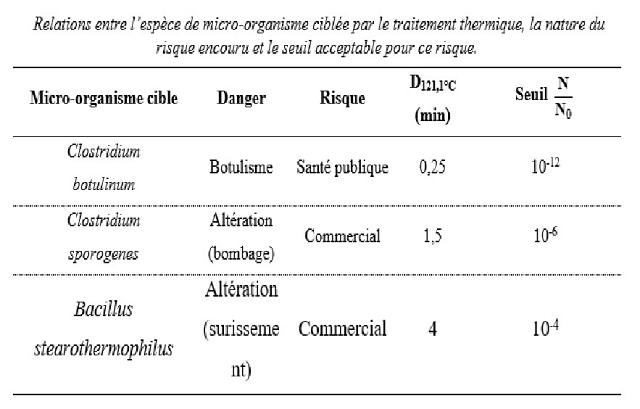

• La thermorésistance des microorganismes :

Les bactéries résistent plus que les levures et les moisissures au traitements thermiques de conservation.

Les formes sporulées des bactéries résistent plus que les formes végétatives.

On mesure la thermorésistance des microorganismes par le paramètre DTqui correspond à la durée de réduction décimale à la température T ; en d’autres termes, DT correspond à la durée de chauffage à la température T qui permet de détruire 90% (ou de diviser par 10) une population de microorganismes.

Voici des exemples :

On se doute bien qu’entre tous ces germes c’est B.Stéarothermophilus qui est le plus thermoresistant ! Mais heureusement il n’est pas pathogène !

On définit par germe de référence le microorganisme pathogène le plus thermorésistant ;en stérilisation, il s’agit de Clostridium botulinum qui comme son nom le laisse sous entendre est responsables du botulisme !!

![]() L’Activité de l’eau (Activity of Water notée Aw)

L’Activité de l’eau (Activity of Water notée Aw)

L’activité de l’eau (Aw) est un facteur permettant d’évaluer, dans un produit, la teneur en eau disponible pour les micro-organismes.

L’abaissement de l’Aw s’oppose à l’activité microbienne. Les produits à humidité élevée, dont l’Aw est supérieure à 0,85, doivent donc subir un traitement de stérilisation pour être stables à température ambiante.

On peut donner l’exemple de 2 produits similaires qui varient par leur Aw : le lait concentré sucré est pasteurisé alors que la version non sucrée qui a une Aw plus forte doit être stérilisée !

![]() Le taux de matière grasse (MG) et d’extrait Sec (ES))

Le taux de matière grasse (MG) et d’extrait Sec (ES))

Une forte proportion de MG et/ou d’extrait sec dans le produit va protéger les microorganismes et va donc nécessiter un traitement thermique plus sévère !

![]() La texture du produit

La texture du produit

La texture du produit (viscosité, taille des particules et ratio solide/liquide) est un facteur essentiel puisque dans le procédé d’appertisation classique, la chaleur du fluide chauffant, est transmise au produit à travers la paroi du récipient et pénètre plus ou moins vite à l’intérieur du produit jusqu’au point le plus lent à s’échauffer, appelé point critique.

Ce point critique, ou zone critique, est la zone atteinte en dernier par la chaleur. C’est donc la température au point critique en fonction du temps qui doit servir de référence à l’évaluation du barème de stérilisation.

On placera la sonde du produit à ce niveau.

• Pour les produits solides (pâté de campagne par exemple) le point critique est situé au centre géométrique de la boite car les transferts thermiques se font par conduction.

• Pour les produit liquides (soupes, lait concentré...) le point critique est situé sur l’axe vertical de la boite à 1/3 du fond car les transferts thermiques se font par convection. On peut d’ailleurs accélérer ces transferts par agitation des conserves (autoclave avec option agitation des boites).

• Dans le cas des produits hétérogènes, le point critique est généralement localisé dans la particule la plus grosse ou la moins conductrice de la chaleur, qui n’est pas obligatoirement placée au centre géométrique du récipient.

Les additifs et ingrédients entrant dans la formulation et les prétraitements du produit peuvent apporter d’une part un comportement particulier lors du traitement thermique (augmentation de la viscosité, par exemple) ou d’autre part un effet sur la thermorésistance des germes.

![]() Influence des prétraitements (blanchiment, précuisson)

Influence des prétraitements (blanchiment, précuisson)

Lors de la fabrication du produit, l’ensemble des prétraitements, tels que le blanchiment ou la précuisson, doivent être adaptés et maîtrisés pour tenir compte notamment de la cuisson du produit apportée par le traitement thermique de stérilisation ou de pasteurisation ultérieur. Ces opérations de traitements thermiques de surface permettent aussi de baisser la charge microbienne initiale.

Le préchauffage ou la précuisson des aliments permettent notamment d’évacuer l’air contenu dans les produits ou les récipients qui, en se dilatant au cours du traitement thermique, développerait des pressions excessives, nuisibles à l’étanchéité de l’emballage. Ce dégazage est indispensable pour certains produits renfermant beaucoup d’air comme les fruits, les légumes ou les produits carnés.

412- paramètres liés au process/autoclave

Nous allons étudier les paramètres liés à l’autoclave puisau conditionnement.

Le principe de la stérilisation fait intervenir trois paramètres : la

température, la pression et la durée. L’application précise de la

combinaison de ces paramètres doit être assurée par les matériels

de traitement thermique adaptés (discontinu/continu, statique/agité,

nature du fluide chauffant utilisé).

Par ailleurs, la maîtrise des contre-pressions et des transferts de

chaleur au cours des traitements est primordiale pour garantir

l’intégrité des emballages.

![]() Rotation et/ou Agitation)

Rotation et/ou Agitation)

L’agitation du produit pendant l’appertisation va accélérer les transferts thermiques en créant une convection forcée pour les produits s’échauffant par convection (liquide plus ou moins visqueux) ; l’agitation ne présente donc aucun intérêt pour les produits solides !

La rotation des emballages (axiale ou End over End ) lors de leur

traitement thermique améliore pour certains produits la pénétration

de chaleur et le transfert de température dans le produit, en

induisant des mouvements de convection forcée.

L’efficacité de la rotation est conditionnée par différents facteurs

tels que la vitesse de rotation, le volume de l’espace de tête, le

type d’agitation, le ratio solide/liquide, la dimension des morceaux

ou encore la consistance des produits.

Si une rotation est prévue lors de l’établissement du barème, il

est indispensable de respecter sa mise en place tant en vitesse que

dans le positionnement des emballages (rotation End over End ou

axiale).

![]() Plan de chargement)

Plan de chargement)

La bonne circulation du fluide chauffant conditionne en grande partie l’homogénéité de température recherchée dans l’appareil. Il est très important que le fluide chauffant, eau ou vapeur ou air + vapeur, puisse circuler de façon homogène entre les récipients.

À cette fin, un plan de chargement des paniers doit être défini lors de la mise au point du barème : utilisation éventuelle d’intercalaires, règles d’empilement, etc.

![]() Température initiale du produit)

Température initiale du produit)

La température du produit au début du traitement thermique doit être maîtrisée pour une stérilisation correcte. Une température initiale inférieure à la température de consigne peut avoir une influence sur l’intensité du traitement thermique dans le produit.

Cette température peut varier, d’une part, selon la maîtrise des températures initiales des composants lors du remplissage et, d’autre part, selon le temps d’attente entre le premier et le dernier produit chargé dans l’autoclave.

![]() Délai de mise en régime de l’autoclave=CUT)

Délai de mise en régime de l’autoclave=CUT)

Le délai de mise en régime de l’autoclave (ou CUT Come up Time ) doit être pris en compte lors de la détermination d’un barème de stérilisation. Si le délai de mise en régime est plus court que la valeur de consigne, l’élévation de température du produit est moindre durant cette phase.

Le délai de mise en régime de l’appareil utilisé doit être déterminé dans des conditions normales de production, c’est-à-dire avec un remplissage habituel. Un barème déterminé pour un certain délai de mise en régime n’est pas applicable si ce délai est raccourci. Certains procédés continus induisent un CUT nul.

![]() Température de régime

Température de régime

La température de consigne dans l’autoclave au cours du traitement

thermique doit être maîtrisée pour les différentes phases du cycle.

Une température de régime inférieure à la température de consigne diminue l’intensité globale du traitement thermique.

![]() Refroidissement : température et débit d’eau

Refroidissement : température et débit d’eau

Le profil thermique du refroidissement (température et débit

d’eau de refroidissement) doit être maîtrisé pour assurer l’application

correcte du traitement thermique.

En effet, pour certains produits, une partie de la valeur stérilisatrice ou pasteurisatrice est acquise durant la phase de refroidissement, par conséquent une température d’eau de refroidissement trop basse peut accélérer le refroidissement du produit et ainsi réduire l’intensité globale du traitement thermique.

Par contre, un refroidissement à une température trop élevée peut entraîner une dégradation de la qualité finale du produit. Cette phase doit être prise en compte lors de l’établissement du procédé.

On estime qu’en fin de refroidissement le produit doit être en dessous de 50°C pour une qualité organo-nutritionelle optimale.

De plus, un traitement de l’eau peut être envisagé pour veiller à la qualité sanitaire de l’eau de refroidissement.

Abordons maintenant les paramètres liés au conditionnement :

![]() Nature et format de l’emballage

Nature et format de l’emballage

La pénétration de la chaleur dans un produit dépend autant de la nature même de ce produit que de l’emballage qui le contient, déterminant par sa forme, sa nature, sa taille, son volume utile.

Le changement d’un contenant pour un autre n’est pas sans

conséquence sur le traitement thermique qui doit, de ce fait, être

adapté.

![]() Influence du remplissage de l’emballage

Influence du remplissage de l’emballage

Le remplissage de l’emballage doit être maîtrisé car un remplissage

excessif peut modifier défavorablement le traitement thermique appliqué au produit, compromettre l’étanchéité (par déformation des récipients), faire obstacle aux courants de convection et, de ce fait, ralentir les transferts de chaleur.

De même, la proportion solide/liquide influe aussi sur le transfert de chaleur et doit être également maintenue dans des limites appropriées.

Pour tous les procédés impliquant la rotation des emballages, la

maîtrise du volume d’espace de tête est primordiale puisque elle

conditionne la taille de la « bulle » dont le déplacement favorise les transferts thermiques dans l’emballage.

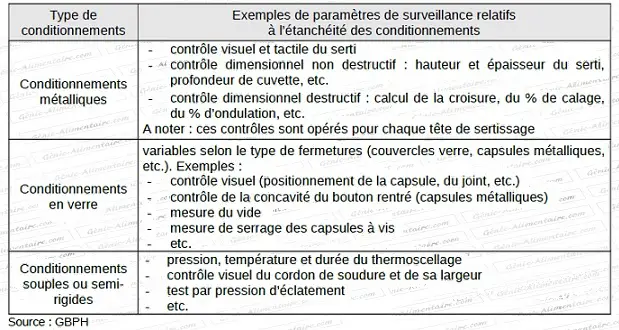

![]() Importance de la maitrise du conditionnement

Importance de la maitrise du conditionnement

Si l’étanchéité du conditionnement n’est pas maitrisé, il y a risque de perte de la stérilité du produit ! En HACCP, l’étape de capsulage ou sertissage est un point critique pour la maitrise (CCP).

Le tableau suivant synthétyse les points à maitriser auniveau du conditionnement :

42- Notions de thermobactériologie

La thermobactériologie est généralement présentée comme

la science qui étudie l’impact des traitements thermiques sur la

survie ou la destruction des différentes formes de micro-organismes.

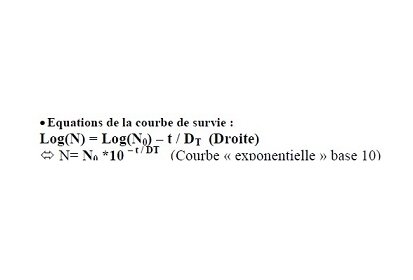

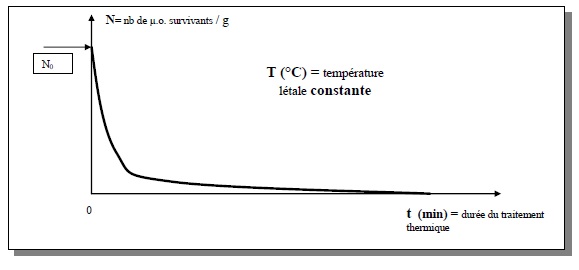

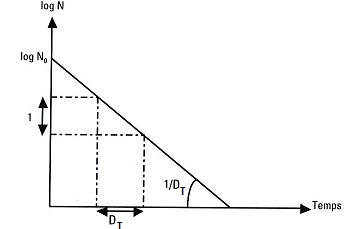

421- La courbe de survie

La destruction thermique des microorganismes (micro-organismes sous formes végétatives : bactéries, levures, moisissures, et sous forme sporulée : spores bactériennes, ascospores de moisissures), suit généralement des cinétiques d’ordre 1 : décroissance logarithmique en fonction du temps, pour une température constante.

On parle de courbe de survie !

L’équation de la droite de survie en ’coordonnées Log ’ log N = f(t) nous donne les relations suivantes :

L’équation de la courbe de survie peut donc finalement s’écrire :

légendes :N0= concentration initiale en microorganismeN= concentration en microorganisme survivantt= durée du traitement thermique (en min.)DT= Durée de réduction décimale (en min.) à la température constante T (°C)

Remarque : on peut remarquer que scientifiquement parlant, la stérilité absolue n’existe pas ! La charge résiduelle après une stérilisation est très proche de 0 (ex:N=10-6) mais N ne peut pas être nulle !

De fait, on considère toujours une probabilité de présence de micro-organismes « éventuellement survivants », qui s’exprime sous forme d’une très faible probabilité de rencontrer, dans un lot donné d’un très grand nombre de contenants, un contenant renfermant encore un micro-organisme survivant pouvant s’y développer et conduire à une non-stabilité microbiologique.

Une autre conséquence évidente est que le niveau initial de contamination biologique influe directement, pour un traitement d’intensité donné, sur cette probabilité résiduelle de survie. La contamination initiale est pour cette raison retenue comme point critique du procédé.

De ce concept généralement accepté que « la stérilité absolue n’existe pas » est née la notion de stabilité biologique « constatée » ou « pratique » ou stérilité « commerciale », c’est-à-dire un niveau de sécurité appliqué avec le traitement choisi très largement suffisant à conférer au lot une stabilité biologique de fait dans la pratique.

Le produit appertisé conforme doit ainsi présenter la stabilité biologique sans que la stérilité au sens strict ne soit absolument requise.

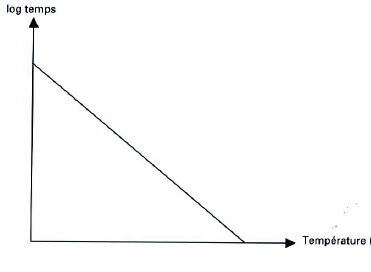

422- Influence de la température

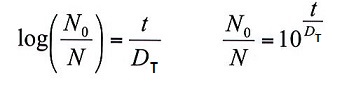

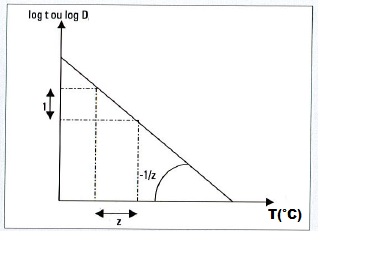

![]() Droite de destruction (ou résistance) thermique

Droite de destruction (ou résistance) thermique

Étude de l’influence du temps (t) de chauffage sur la température (T) du traitement pour une même efficacité de destruction thermique (n ou E=constante)

Le taux de réduction décimale (n ou E) se calcule de la manière suivante :

n=E= Log(N0/N)

légendes :N0= concentration initiale en microorganismeN= concentration en microorganisme survivant

La figure ci dessus montre la relation existant entre le temps de chauffage et la température létale d’exposition à la chaleur permettant d’obtenir un taux de réduction (n) donné.

Ces couples Température de chauffage pendant une durée donnée se nomment barème de traitement thermique.

Ces barèmes sont notés (T ; t).

Ainsi, plus la température de chauffage (T) est élevée, plus le temps (t) de destruction thermique est faible. Le modèle de Bigelow permet de montrer qu’expérimentalement, pour un taux de destruction (n)

donné, le temps de traitement (t) et la température T sont liés par une relation linéaire. Autrement dit, plusieurs barèmes de chauffage peuvent atteindre la même efficacité de destruction thermique (n=E= constante).

le temps de chauffage suit une loi de réduction d’ordre 1 en fonction de la température :

log(t) = a.T + b

Cette droite est appelée droite de destruction (ou résistance) thermique.

L’équation de cette courbe de barèmes équivalents s’écrit :

pour deux barèmes suivant équivalents : (T1 ; t1) = (T2 ; t2)

t1 = t2 * 10 (T2 - T1)/z

ou encore en Log :

log (t1/t2) = (T2-T1)/z

Cette formule est utilisable avec les durées de réductions décimale DT

DT1 = DT2 * 10 (T2 - T1)/z

ou encore en Log :

log (DT1/DT2) = (T2-T1)/z

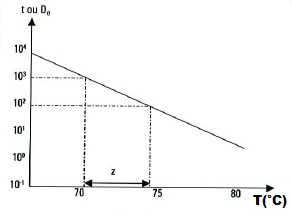

![]() Le Facteur d’inactivation thermique (z)

Le Facteur d’inactivation thermique (z)

En traçant la courbe log(t) =f(T) ou log(D) = f(T), il est possible de déterminer le facteur d’inactivation thermique z. La pente de cette droite est -1/z

Détermination graphique de z à partir de la droite : log(t) = f(T°C)

Détermination graphique de z à partir de la droite : t = f(T°C)

Définition de z :Le facteur z est l’élévation de température qui permet de diviser par 10 le temps de chauffage t ou le temps de réduction décimal D pour une même efficacité de destruction microbienne (n ou E= constante)Z est encore appelé facteur d’activation thermique

Sur une représentation graphique en coordonnées

semi-logarithmiques la détermination de z se réalise par interpolation.

Ainsi, z est un paramètre de thermonésistance caractéristique de chaque espèce de micro-organisme. En général, z est d’environ 10°C pour les formes sporulées et de 5’C pour les formes végétatives.

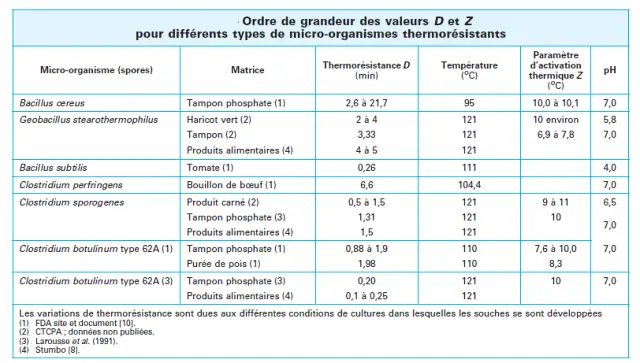

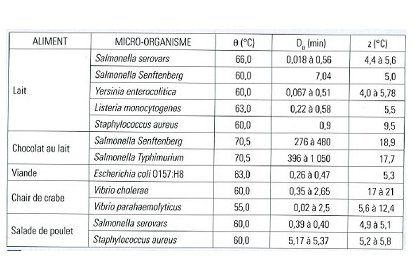

![]() Exemples de valeurs de D et z

Exemples de valeurs de D et z

Le tableau donne quelques exemples de valeurs de D et de z pour des bactéries (forme sporulée) dans divers substrats ( aliments ou autres solutions tampon). Le temps d’exposition à la chaleur est un paramètre aussi important que la température.

Ces valeurs ne sont données qu’à titre indicatif ; ce ne sont que des ordres de grandeur et des mesures expérimentales effectuées en laboratoire, par exemple en suspension dans du tampon phosphate à pH 7 ou dans une matrice précise.

Ces valeurs doivent être utilisées avec une extrême prudence pour le calcul de traitements thermiques appliqués à des matrices alimentaires .

Il n’existe pas de valeurs « génériques » de D et Z utilisables en conception de barème. Ces valeurs dépendent étroitement de la nature du produit et la thermorésistance varie également fortement d’une souche à l’autre, à l’intérieur d’une même espèce bactérienne.

43- Notions de Valeur Stérilisatrice

Afin de permettre une comparaison facile de différents traitements, isothermes ou non isothermes, la valeur stérilisatrice (notée VS ou encore F0 en littérature anglo-saxonne) est définie comme une « échelle d’intensité de traitement thermique » :

• il est postulé que la destruction thermique des spores microbiennes présente une valeur de Z proche de 10 °C ;

• la température de 121,1°C (250 F) est retenue comme référence internationale pour la stérilisation ;

• l’intensité totale intégrée (cumulative) d’un traitement non isotherme peut être exprimée comme la somme des intensités de chaque instant passé aux différentes températures.

Il est ainsi possible d’exprimer la valeur stérilisatrice :

431- Définition de la VS

On appelle valeur stérilisatrice notée VS ou F0 la durée de chauffage (en minute) à la température de référence Tref (121.1°C) correspondant au même taux de réduction décimale (n) que le barème réellement appliqué au produit .

432- Calcul de la VS à priori : par rapport à un cahier des charges

VS = F0 = n * D121.1°C

légende :VS = F0= valeur stérilisatrice en minuten= nombre de réduction décimale à atteindre= log (N0/N)D121.1°C= Durée de réduction décimale en min. à la température de référence de 121.1°C.

La VS à atteindre dépendra donc du taux de réduction décimale à atteindre (n) et de la thermorésistance du germe de référence qui est dans le cas de la stérilisation Clostridium botulinum dont on sait que D121.1°C = 0.25 min.

En général le taux de réduction décimale à atteindre se situe autour de n=12 ( seuil de risque classiquement pris en stérilité commerciale), ce qui aboutit à une VS = 12*0.25=3 min, ce qui ne correspond en rien à une réglementation, ni à un minimum car en Europe, le paquet hygiène s’en remet à la responsabilité de l’industriel qui a une obligation de résultat (absence de toxicité du produit mis en vente) mais pas de moyen !

433- Calcul de la VS à postériori : à partir de l’enregistrement de températures

On peut connaitre la valeur stérilisatrice (VS) correspondant à un barème de pasteurisation appliqué à un produit grâce à la formule de BIGELOW qui est directement issue de la formule des barèmes équivalentes expliqués plus haut :

(T1 ; t1) = (T2 ; t2)

t1 = t2 * 10 (T2 - T1)/z

La formule de BIGELOW correspondant au barème (T1 ; t1) est :

F0=VS= t1 * 10 (T1-Tref)/z)

légende :VS = F0= valeur stérilisatrice en minutet1= durée du barème réellement appliqué en min.T1= température du barème réellement appliqué en °CTRef= Température de référence = 121.1°C.z= paramètre de thermorésistance (facteur d’inactivation) du microorganisme de référence = 10°C.

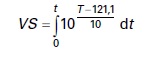

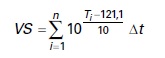

![]() Cas du traitement thermique non isotherme :

Cas du traitement thermique non isotherme :

Si on peut concevoir que pour un traitement thermique isotherme, la VS se calcule facilement grâce à la formule de Bigelow (cas de la stérilisation en vrac en échangeur de chaleur type UHT non traité ici), le calcul est beaucoup plus délicat en appertisation lorsque le produit passe par une succession de température (traitement non isotherme) dont seules celles qui sont supérieures à 100°C ont un effet létal (stérilisant).

Pour un traitement thermique non isotherme, on utilisera la formule suivante pour calculer la VS :

Pour résoudre cette intégrale, on peut utiliser la méthode de calcul de la VS partielle avec la formule suivante, Il est ainsi possible de calculer les valeurs stérilisatrices partielles ( VSP) de chaque intervalle de temps le plus petit possible afin de considérer que la température y est constante :

légende :VS = F0= valeur stérilisatrice en minuteAt= intervalle de temps en min.Ti= température dans l’intervalle de temps en °CTRef= Température de référence = 121.1°C.z= paramètre de thermorésistance (facteur d’inactivation) du microorganisme de référence = 10°C.

C’est cette méthode d’intégration numérique qui est utilisée par les calculateurs (type ELLAB (R) ) pour déterminer la VS d’un produit pendant sa stérilisation.

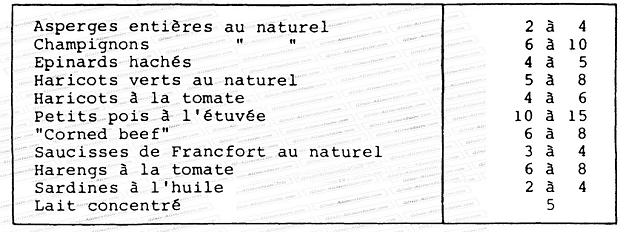

434- Exemples de VS

Il n’existe pas de VS standard qu’on pourrait choisir en fonction du produit à appertiser. L’industriel doit la déterminer en fonction de tous les paramètres influençant la thermorésistance des microorganismes étudiés plus haut la VS à appliquer à son produit ! Il existe des centres techniques comme le CTCPAqui sont spécialisés dans la détermination des VS pour les professionnels.

Voici des exemple de VS (en min.) pratiquées en industrie :

44- Les contrôles de l’efficacité de l’appertisation

Comme toute opération unitaire, il est important de pouvoir contrôler l’efficacité de cette dernière.

On peut vérifier l’efficacité d’une appertisation en enregistrant la température du produit pendant son autoclavage et en calculant la valeur stérilisatrice atteinte. Cette méthode permet de valider un barème de stérilisation, c’est à dire de vérifier que le barème utilisé sur l’autoclave en pratique permet d’atteindre la VS prévue.

Une deuxième méthode qui est systématiquement utilisée par les industriels est la réalisation de tests de stabilité biologique par incubation que nous allons détailler ici.

Les tests de stabilité prévoient généralement l’incubation d’échantillons durant plusieurs jours à basse (15 à 25 °C), moyenne (30 à 40 °C) et/ou haute (50 à 60 °C) température. Le test d’incubation valide si des micro-organismes mésophiles ou thermophiles vivants sont encore présents et capables de proliférer dans le produit supposé stérile.

La croissance des micro-organismes est usuellement observée indirectement par :

– la production de gaz (principalement du CO2 , parfois H2S, H2) dans l’emballage : la non stabilité est constatée en cas de déformation de l’emballage, ou par mesure de pression interne. Certains micro-organismes ne produisent que très peu de gaz durant leur croissance ; aussi il est indispensable de combiner la détection de production de gaz avec d’autres moyens de mesure ;

– la décroissance du pH durant l’incubation. Le pH de l’échantillon incubé ne doit pas être différent (maximum 0,5 unité de pH d’écart), du témoin non incubé gardé à température ambiante. Toutefois, certains micro-organismes ne produisent que peu d’acides organiques durant leur croissance. Dans le cas de chute discrète du pH (entre 0,3 et 0,5 unité de pH, par exemple), un examen microscopique des échantillons est utilisé comme moyen complémentaire pour le contrôle de la stabilité.

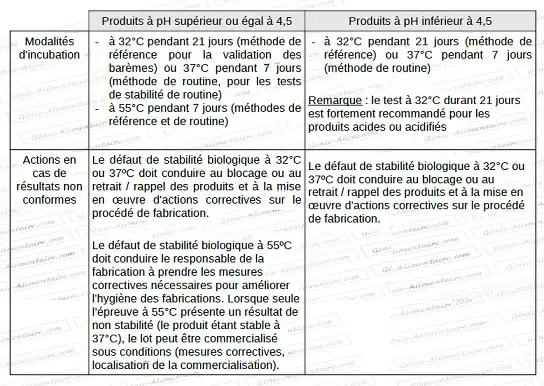

![]() La réglementation française relative aux produits appertisés prévoit les contrôles de stabilité avec les paramètres suivants :

La réglementation française relative aux produits appertisés prévoit les contrôles de stabilité avec les paramètres suivants :

– l’échantillonnage de 3 ou 5 préemballages issus du même lot

de produit ;

– la conservation du témoin à 20°C ;

– un ou deux individus incubés à 37°C/7 jours (méthode rapide usuelle : norme AFNOR V08-408), ou 32°C/21 jours (méthode d’expertise de référence : norme AFNOR V08-401), puis refroidis à 20°C ;

– un ou deux individus incubés à 55°C/7 jours, puis refroidis à

20°C.

Ces contrôles de stabilité sont les suivants :

– Examen des emballages : ils ne doivent présenter aucune déformation

apparente.

– Mesure de pH : aucune différence supérieure ou égale à 0,5

unité de pH entre le témoin et l’individu incubé à 32 ou 37°C, n’est

tolérée.

– Examen du produit : couleur et odeur normales.

Si toutes les caractéristiques des échantillons incubés à 32 ou 37°C sont normales, comparées à celle des témoins, la stabilité est constatée et le lot entier est considéré comme stable commercialement et sain.

![]() A titre d’informations, voici les points essentiels qui seront vérifiés lors d’une inspection d’une entreprise qui fabrique des conserves :

A titre d’informations, voici les points essentiels qui seront vérifiés lors d’une inspection d’une entreprise qui fabrique des conserves :

Lors des contrôles d’établissements mettant sur le marché des produits végétaux ou produits animaux appertisés, une attention particulière sera portée, notamment, sur :

– la compétence des opérateurs pour ces productions ; à défaut, il sera ordonné le suivi d’actions de formation adaptées à l’attention du personnel ;

– les mesures de maîtrise de l’étanchéité des récipients ;

– l’efficacité de l’acidification au-dessous du pH 4,5 et de son maintien dans le temps pour les produits acides ou acidifiés ;

– la validation et le respect des barèmes de traitement thermique ;

– la stabilité biologique des denrées ;

– les mesures prises pour empêcher toute recontamination après le traitement thermique, en particulier au cours du refroidissement ;

– la gestion des éventuels défauts de maîtrise du procédé de fabrication.

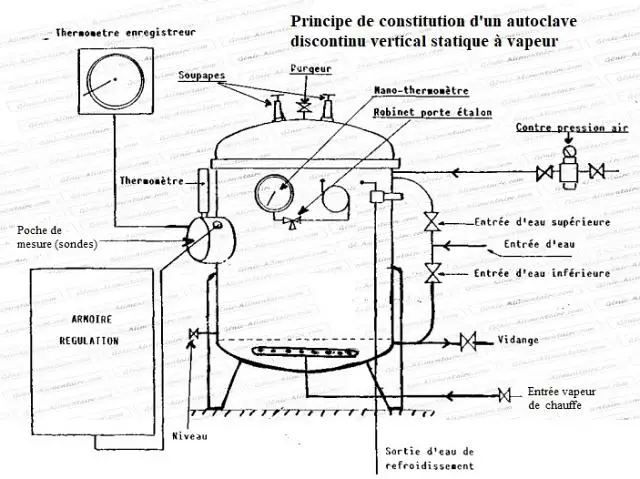

Les autoclaves sont des matériels permettant de chauffer le produit à travers son emballage grâce à un fluide thermique (eau ou vapeur) souvent à pression élevée,ce qui rend ce matériel dangereux à la conduite. Son maniement nécessite une habilitation (formation préalable).

5.1- Description d’un autoclave discontinu statique simple

L’autoclave est l’appareil classique de l’appertisation.

C’est une enceinte (cuve) fermée hermétiquement, qui permet de stériliser un produit à une température élevée sous pression (T° > 100°C).

Le chauffage est réalisé grâce à la vapeur saturante ou par de l’eau surchauffée.

La pression est soit simplement liée à augmentation de température, soit régulée en plus par injection d’air comprimée (contrepression).

L’autoclave comporte toujours : voir schéma ci dessus

- Une chambre de stérilisation, horizontale ou verticale

- Une admission de fluide caloporteur (vap ou eau surchauffée)

- Une régulation fine de la température

- Une entrée et sortie d’eau de refroidissement

- Des soupapes de sécurité

- Un thermomètre à alcool et disque enregistreur

- Un manomètre

Souvent on peut trouver aussi :

- Une régulation de Pression (air comprimé)

- Un dispositif d’agitation du produit

- Un récupérateur d’eau et d’énergie

5.2- Principe de base de classification des autoclaves

On peut trouver des classifications des autoclaves suivant différents critères tels que :

Fonctionnement continu ou discontinu :

- Discontinu : traite les produits par lot (quantité limitée dans des paniers), avec nécessité d’un arrêt entre les cycles de stérilisation des différents lots.

- Un point fort => même appareil peut être utilisé pour des boites de plusieurs types, ou plusieurs formats ou géométrie – continu : 1 seul type de boite voir 1 seul format.

- Simples, fiables et faciles d’entretien car moins d’éléments mécaniques.

- Continu : traite les produits en continu => sont amenés dans chambre d’autoclavage par convoyeur => pas d’arrêt entre les différents lots.

- Nécessite moins de main d’œuvre => pas besoin de personnel pour charger décharger, transporter les boites même si discontinus sont de + en + automatisés ;

- Pas de nécessité de chauffer l’autoclave à chaque cycle : l’autoclave continu est thermiquement en état stationnaire => économies d’énergie

- Consomme moins d’eau de refroidissement car on ne refroidit que le produit, alors qu’en discontinu Il faut refroidir produit et autoclave.

- Mais si conçus pour fort débit et durée de stérilisation élevée => très encombrant au sol.

- Continu conviendra pour des entreprises ayant une grosse production et une gamme de produits restreinte

- Discontinu : production + restreinte mais avec gamme large (ex : Giraudet)

Autoclaves statiques ou rotatifs :

- Rotatifs => agitation du produit pour accélérer le transferts de chaleur qui sont de type convectifs (liquide plus ou moins visqueux).

Pas intéressant pour produits solides où les transferts thermiquesse font par conduction (l’agitation n’apporte rien) ;

Peu intéressant pour produit très liquide (peu visqueux) : rotation apporte peu / convection naturelle.

Si produit en barquettes => pas de retournement possible => pas utilisable.

Stérilisation à l’eau ou à la vapeur :

- Conductibilité thermique eau + faible / vapeur => montée en T° plus lente avec eau.

- Mais eau limite risques de choc thermique au chauffage et surtout au refroidissement.

- L’eau est le fluide thermique obligatoire pour les emballage en verre (type bocaux ou bouteille, car le matériau verre nécessite pas au chocs thermiques présents avec la vapeur !) ; on pourra utiliser la vapeur pour stériliser les autres matériaux plus résistants (boites métalliques ou plastiques) ;

- Consommation d’énergie plus importante avec l’eau car nécessité de chauffer l’eau avec de la vapeur (chauffe eau puis produits ; avec vapeur => chauffe directement le produitdt). Parfois atténué par récupération de chaleur de l’eau de chauffage.

5.3-Principaux types d’autoclaves discontinus

531 - Le Stériflow :

Voir l’animation très bien faite du fonctionnement du Stériflow :

Voici les principales caractéristiques :

- Discontinu, horizontal avec agitation en option

- Boites aspergées sous pluie violente d’eau surchauffée (T°> 100°C grâce à P > Patm)., produite dans un échangeur à plaques utilisant de la vapeur. Eau recyclée circule en circuit fermée => économie d’eau.

- Pour le refroidissement : l’eau d’aspersion est refroidie dans l’echangeur par de l’eau froide remplaçant la vapeur

- Régulation de P par air comprimée (contrepression)

- Cycle entièrement automatisé par programmation.

- Statique ou rotatif : panier contenant les boites tourne selon axe horizontal de la chambre (5-27 t/min).

- Avantages :

- Polyvalence des autoclaves discontinus.

- Utilise petite quantité d’eau pouvant être chauffée ou refroidis très rapidement + pas de purge (fonctionne à l’eau + régulation de P indépendante) et pas de vidange car eau recyclée => pas de temps morts => rapidité.

- Economie d’eau + d’énergie (condensats de vapeur recyclable ; eau ayant servie à refroidir eau de refroidissement dans echangeur => chaude et facilement réutilisable ; pluie violente d’eau chaude => rapidité des tranferts de chaleur et homogénéité des traitements thermiques.)

- Tendance aujourd’hui => appareils souples (diversité de produits) souvent discontinus et très automatisés.

Pour en savoir plus : voir le site de l’entreprise ici

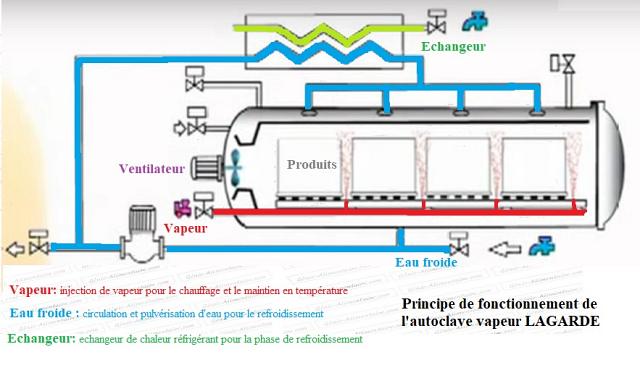

532 - Le Lagarde :

L’autoclave LAGARDE est un autoclave discontinu à vapeur

- Autoclave discontinu, horizontal avec ou sans agitation

- Stérilisation par mélange air-vapeur brassé énergiquement par ventilation.

- Refroidissement par eau sous forme de brouillard puis par ruissellement et enfin remplissage à mi-niveau => rapide et homogène

Voir l’animation suivante qui est très bien réalisée :

En détail :

Temps de montée et de maintien de la température :

La vapeur est injectée automatiquement et directement dans la chambre de l’autoclave ; Un ventilateur agitant la vapeur et l’air avec efficacité permet une répartition uniforme de la chaleur dans la chambre de l’autoclave afin de garantir une excellente précision de température pendant le temps de traitement.

Étape de refroidissement :

– Le refroidissement est réalisé par la circuclation d’eau refroidie par de l’eau douce ou par un échangeur de chaleur à plaques.

– L’eau provient de condensats de vapeur auxquels on ajoute une quantité d’eau de pré-refroidissement. L’addition d’eau froide est automatiquement et progressivement maîtrisée afin d’éliminer le « choc thermique » et de contrôler la diminution de température.

Pendant toutes les étapes de chauffe et de refroidissement, le système de contrôle surveille précisément la température et la pression à l’intérieur de la chambre de l’autoclave.

AVANTAGES : en théorie, les autoclaves à vapeur sont plus économiques que les concurrents à l’eau au niveau énergétiques car les transferts de chaleur sont meilleurs avec la vapeur.

Pour en savoir plus, voir le site de l’entreprise ici

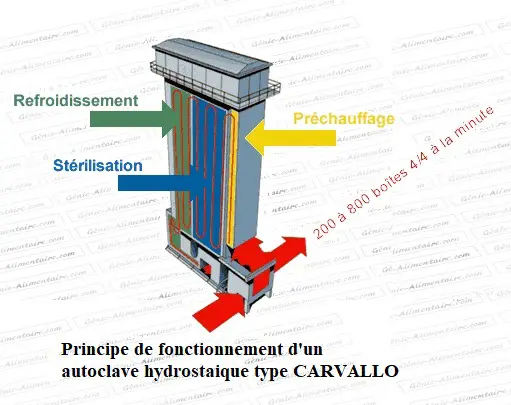

5.4- Principaux types d’autoclaves continus

Nous n’aborderons ici qu’un seul exemple d’autoclave continu !

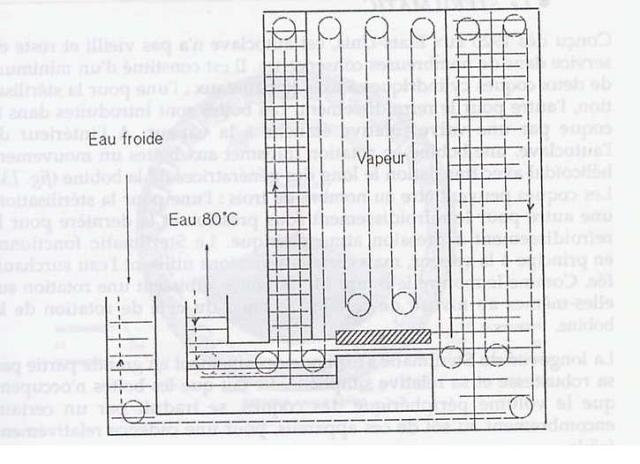

Le Caravallo :

Il s’agit d’un autoclave hydrostatique : la pression est régulée par des colonnes d’eau de plus de 10 m !

Il y a 3 colonnes : une pour la montée en température, une poue maintien de la température de pallier de stérilisation, et enfin une pour le refroidissement.

- Continu, statique, verticale

- Enceinte de vapeur (vapeur introduite dans la chambre) où se fait stérilisation, maintenue sous P par 2 colonnes d’eau en U.

- T°C de stérilisation = T°C de vapeur saturée à la pression de la chambre (T°C de la vapeur saturée en eau dépend de sa pression).

- Boites transportées par un convoyeur, pénètrent par la colonne de préchauffage : P et T°C augmentent progressivement. Les boites pénètrent ensuite dans chambre de vapeur : le temps de séjour est fonction de la vitesse du convoyeur. Les boites ressortent par l’autre colonne : P et T°C diminuent progressivement.

- L’eau froide, introduite en permanence à l’extrémité de la colonne de refroidissement, circule à contre courant / boite =>échauffement progressif et sort à 80°C environ : chaleur est récupérée dans un échangeur.

- Si fait varier hauteur d’eau dans colonne => variation de P dans la chambre => variation de la T° de la vapeur = utiliser pour réguler la T°C , car permet régulation fine (H=10 m => T°=121°C ; H = 15 m => T° =127°C).

- Utilisable pour boites, bouteilles en verre ou en plastique, bocaux.

Avantages :

- Robuste ;

- Cadences élevées ;

- Consommation d’eau et d’énergie modérée.

- Pas de valve d’entré => permet de traiter des récipients de formats divers : boites, bocaux, bouteilles verre, bouteilles plastiques…

Mais : - Très encombrant en hauteur (15 m) ;

- Complexité mécanique limite sa fiabilité (pannes).

Voici la réactualisation du guide pratique de stérilisation rédigé par un formateur du centre de formation de Florac, Christophe Picard.

Cliquez sur le lien suivant pour avoir les références.

- Farid AMROUCHE

- Professeur Certifié en Génie Alimentaire

- mel : Genaliment@gmail.com