Naissance & évolution du GA

Le génie chimique est né au début du XX e siècle pour répondre au développement rapide de certaines industries, notamment pétrolières au départ. Intégrant les avancées scientifiques de l’époque, il s’est forgé des concepts et des outils (Opérations unitaires, Invariants de similitude) qui en ont fait un domaine scientifique nouveau.

L’industrie alimentaire a rejoint ce mouvement dans les années 1960 au moment où beaucoup de ses secteurs s’industrialisaient. Le génie des procédés alimentaires (GPA) fournit des outils de compréhension, de calcul, d’extrapolation nécessaires à cette démarche d’industrialisation.

Le Génie Alimentaire évolue avec les besoins actuels de l’industrie alimentaire :

- tendance à s’organiser en industries d’ingrédients et d’additifs, d’une part, et en industries de formulation et de mise en forme, d’autre part ;

- réponse aux exigences croissantes de la société en matière de qualités, d’innocuité, de respect de l’environnement, de rentabilité, ce qui oblige à une maîtrise croissante de tous les facteurs de production ;

- utilisation de plus en plus importante, dans la recherche comme dans l’exploitation quotidienne des usines, de concepts et d’outils venant des mathématiques, de la biologie, de la physico-chimie, de la mécanique, de l’automatique, de l’économie, etc. Tout cela permet une prise en compte toujours meilleure de la complexité des phénomènes.

1- Naissance du génie Chimique

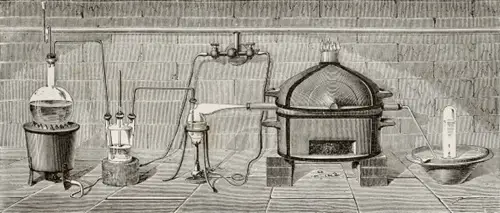

C’est la naissance et le développement de l’industrie chimique qui, dès la fin du XVIIIe siècle dans les pays occidentaux, ont entraîné la nécessité de former des ingénieurs pour maîtriser et faire évoluer cette industrie.

« Rien ne se perd, rien ne se crée : tout se transforme ». Cette célèbre phrase d’Antoine Laurent de Lavoisier (1743-1794) a marqué les esprits.

Lavoisier en 1793, décrit ce que doit être la formation aux « Arts chimiques ». On y trouve l’idée d’enseigner d’abord ce qui est commun à ces industries et une préfiguration des opérations unitaires : « ... ces opérations se rapportent toutes... à des dissolutions, à des cristallisations, à des précipitations, à des fermentations. »

Durant tout le XIXe siècle, la formation des ingénieurs chimistes, dans plusieurs pays, a évolué dans cette direction, sous le nom de « chimie industrielle ». Une part importante des enseignements restait faite à la description de lignes particulières de production.

C’est dans ce contexte qu’est né le génie chimique .

Pourtant, on considère souvent que le génie chimique est né dans un rapport de A.D. Little au président du MIT daté de 1915, dans lequel fut définie la notion d’opération unitaire. À cette époque, l’industrie chimique, mais plus encore l’industrie pétrolière, prenaient une extension considérable, qu’allait encore renforcer l’effort de guerre fourni par les USA. Il en découlait un gros besoin de formation rapide d’ingénieurs.

L’idée d’« opérations unitaires » répond bien à cet objectif :

on considère une ligne de production comme constituée de blocs (exemples : filtres, évaporateurs, séchoirs), opérations que l’on retrouve dans d’autres lignes de production. Il s’agit donc de définir des principes communs à toutes les sortes de filtres (séparation fluide/particules par passage du fluide à travers une couche poreuse), d’évaporateurs (chauffage et mise en ébullition d’un liquide) ou de séchoirs (échanges simultanés de chaleur et de matière entre le produit et le milieu extérieur),

quelles que soient les conceptions particulières, dimensions, formes, dénominations, que prennent ces appareils dans les différentes industries. Ces opérations unitaires constituent ainsi les pièces d’un « Meccano » que l’ingénieur assemblera et adaptera pour constituer des lignes de production.

Poursuivant dans cette voie dont Lavoisier avait eu l’intuition, consistant à rechercher d’abord ce qui est le plus général, les premiers enseignants du génie chimique ont fait reposer la plupart des opérations unitaires sur la notion de transferts de chaleur et de matière, utilisant les théories de la diffusion mises au point par Fourier et Fick. De même étaient reprises des idées développées par les physiciens et les chimistes du siècle précédent : la mécanique des fluides, bien avancée à cette époque, les théories de la similitude, la notion de bilan (de matière et de chaleur (« rien ne se perd, rien ne se crée » de Lavoisier encore), l’équilibre thermodynamique, la réaction et les réacteurs chimiques, etc.

L’Europe, d’où provenaient la plupart des matériaux scientifiques ayant servi de base au génie chimique, ne restait pas à l’écart de ce mouvement : outre Davis en Grande-Bretagne, le précurseur déjà cité, on peut mentionner les enseignements de Letort à l’ENSIC (École nationale supérieure des industries chimiques) de Nancy, de Cathala à l’IGC (Institut de génie chimique) de Toulouse dans les années 50, de Kramers aux Pays-Bas (1956), l’ouvrage de Grassmann, professeur au Polytechnikum de Zurich (1961). En 1957, un cours de « Génie industriel » était enseigné à l’ENIA (École nationale des industries agricoles et alimentaires) par Trotel. En 1961, Loncin (au CERIA, Centre d’enseignement et de recherches en industries alimentaires, Bruxelles) publiait le champ des applications à l’industrie alimentaire, comme on le verra plus loin, et donnait ses premiers cours à l’ENIA devenue l’ENSIA (École nationale supérieure des industries agricoles et alimentaires).

2- Du génie chimique au génie des procédés

C’est en France, dans les années 80, que prend place une réflexion collective sur les finalités du génie chimique en matière de secteurs industriels. Il est alors réalisé :

— que l’industrie chimique, pour laquelle avait été forgé le génie chimique, est une « industrie de transformation de la matière », en ce sens qu’elle consiste à extraire, séparer ou purifier, transformer par voie physique ou chimique, mélanger, etc., une matière en vrac ;

— qu’il existe d’autres secteurs industriels répondant, au moins en partie, à ces finalités : les industries alimentaires, biotechnologiques, pharmaceutiques, cosmétiques, la papeterie, les industries de l’environnement, des matériaux, etc.

Certaines de ces industries avaient déjà introduit et appliqué les concepts du génie chimique, comme on l’a indiqué pour les industries alimentaires. Pourquoi ne pas systématiser cette ouverture en remplaçant la référence à la chimie par un terme plus large ? Le « génie des procédés » était lancé.

Le 1er congrès français de génie des procédés eut lieu en 1987 et le « Groupe français de génie des procédés » fut fondé l’année suivante (cette association est devenue « Société française de génie des procédés » en 1997).

Le génie des procédés consiste à étudier, concevoir et mettre en œuvre de façon optimale les procédés de transformation physique, chimique ou biochimique de la matière.

Ses principaux champs d’application sont :

— le génie chimique ;

— le génie pétrolier ;

— le génie pharmaceutique ;

— le génie des procédés alimentaires ;

— le génie biotechnologique (ou biologique) ;

— le génie de l’élaboration des matériaux ;

— le génie de l’environnement, etc.

Nous allons maintenant montrer comment ces idées ont fertilisé les industries alimentaires pour accompagner et accélérer leur développement.

3- Naissance & développement du Génie des Proçédés Alimentaires ou Génie Alimentaire

L’utilisation du feu puis l’usage de la poterie ont été des étapes décisives pour la transformation des aliments. L’homme a ensuite appris à sécher des aliments pour les conserver, à extraire le sel de l’eau de mer, à la fois pour donner meilleur goût à ces produits et pour améliorer leur conservation.

D’abord confinées au niveau familial, certaines de ces activités deviennent ensuite des spécialités artisanales sous l’effet de la sédentarisation puis de l’urbanisation et du développement du commerce : la transformation des céréales en farine, l’extraction de l’huile, la salaison des viandes et des poissons, la fabrication des boissons fermentées, etc.

C’est au XIXe siècle, avec le fort développement des villes, de l’industrie et des transports que certains de ces métiers prennent un caractère industriel : la sucrerie, l’huilerie, la brasserie, la distillerie, la conserverie, la biscuiterie, etc. Rappelons par exemple qu’en France, l’École nationale des industries agricoles est créée en 1893 à Douai, ce qui montre qu’à cette époque,existait un besoin d’ingénieurs dans ce secteur .

L’industrie alimentaire a classiquement pour finalités :

— de stabiliser les produits de l’agriculture et de la pêche (par séchage, traitements thermiques ou frigorifiques, salage, fumage, confisage, etc.) ;

— de transformer les produits par cuisson, fermentation, etc. ;

— d’extraire, séparer, purifier les constituants des produits naturels (sucrerie, huilerie, minoterie, beurrerie, etc.)

— d’effectuer des mélanges pour obtenir les goûts et/ou les textures voulues (par exemple, en biscuiterie, charcuterie, etc.).

Ces objectifs et ces types de traitements, souvent combinés entre eux (exemple : mélanger du sucre à des fruits et cuire l’ensemble pour conserver ces fruits), se matérialisent dans l’industrie sous la forme de successions d’opérations : la « ligne de production ».

Il peut s’agir de la « simple » transposition, en plus grand, des opérations artisanales (« les casseroles sont plus grosses »). Ce type d’atelier ou d’usine correspond aujourd’hui aux industries devant préparer de petits lots de produits différents, par exemple la fabrication de plats cuisinés. Les opérations sont effectuées par charges, donc en discontinu, dans des cuves fixes ou mobiles que l’on transvase de l’une à l’autre ou que l’on pousse d’un atelier à l’autre. Il en résulte un grand besoin de main-d’œuvre (ce qui n’est pas nécessairement un mauvais point sous l’angle social...), mais aussi une organisation complexe, des risques d’erreurs, des pertes de produits.

Pourtant, la nature du marché et le type d’opérations sont parfois tels qu’une mécanisation n’est pas rentable dans l’état actuel des techniques et que le maintien à ce stade semi-artisanal est actuellement le plus efficace.

Lorsque les débits à traiter, la taille des lots et la nature des opérations le permettent, les activités prennent une allure plus industrielle : les ateliers et les appareils sont plus spécialisés, les transports d’une opération à l’autre sont mécanisés, certaines opérations sont effectuées en continu (le produit entre et sort à débit régulier de l’appareil) et non plus par charges successives, l’automatisation permet de maîtriser les paramètres de traitement. Toutes ces modalités permettent d’abaisser les coûts de main-d’œuvre et d’énergie, de réduire les pertes, de simplifier l’organisation, de mieux maîtriser les qualités des produits. Tout cela, il est vrai, au prix d’une flexibilité moindre que celle des ateliers semi-artisanaux.

4- Spécificités du Génie des Procédés alimentaires (GPA ou GA)

Les matières premières des industries alimentaires proviennent :

— de l’agriculture (production végétale et animale) pour la plus grande partie ;

— de la pêche et de la mer (algues, sel marin) ;

— du sous-sol, dans le cas des eaux minérales et du sel gemme,

ce qui fait que l’industrie alimentaire, pour une part non négligeable, est aussi une industrie minière ;

— et, pour des tonnages limités, mais économiquement et fonctionnellement

importants, de l’industrie chimique (certains additifs).

Les deux premières catégories, de loin les plus importantes en tonnage et en valeur, sont constituées de produits biologiques, ce qui entraîne les caractéristiques de :

— variabilité de cette matière, selon l’origine, l’espèce, la saison ;

— fragilité sous l’action de la chaleur, des enzymes, des microorganismes ou même du fonctionnement physiologique des tissus, lorsqu’ils sont vivants ;

— complexité de sa composition et de ses réactions.

Ces caractéristiques restent en partie valables pour le produit pendant son traitement, bien que certains des objectifs de ce traitement soient justement de réduire la variabilité et d’accroître la stabilité de cette matière.

Il convient toutefois de signaler que le caractère variable, labile et complexe des matières premières des industries alimentaires, sur lequel on insiste beaucoup, n’en fait pas un cas unique parmi les secteurs industriels. D’autres industries utilisant des matières biologiques connaissent les mêmes difficultés : industries du caoutchouc, du bois et du papier, des textiles naturels, certaines industries cosmétiques et pharmaceutiques, etc. Certaines matières non biologiques comme les minerais ont aussi des caractéristiques de variabilité et de complexité de composition.

À l’autre bout de la chaîne, la finalité alimentaire donne à ces industries des caractères, des contraintes, mais aussi une richesse, bien particuliers qui ne manquent pas de retentir sur les opérations technologiques. La forte connexion avec la société, sur le point très sensible de la nourriture, entraîne des exigences de qualités, ce qui est le cas de tous les produits commercialisés, mais moins objectivement exprimés qu’ailleurs (exemple : le consommateur veut du « naturel », du goût, mais pas trop). Nous y reviendrons.

Beaucoup de productions alimentaires ont une origine artisanale récente (une partie des industries de la viande, malgré des tonnages importants, les plats cuisinés, la pâtisserie) : il en résulte une intégration encore incomplète dans le monde industriel. Cela entraîne aussi un développement plus tardif qu’ailleurs (industrie chimique par exemple), des sciences de base que sont le génie des procédés (on l’a vu plus haut), la biochimie ou la microbiologie alimentaires.

C’est dire que l’empirisme y persiste plus qu’ailleurs, même si, dans la grande industrie, les choses évoluent rapidement.

5- Evolution du GPA ou GA

On peut rappeler les objectifs classiques de l’industrie alimentaire :

— qu’il s’agissait, pour une part, aux origines de ces industries, de trouver une valorisation pour des produits en excédent ou invendables à l’état frais : fruits, légumes, poissons, viandes. Le traitement consistait en une stabilisation, pouvant exiger une transformation (exemples : le vin, forme stabilisée du jus de raisin ou le

beurre et le fromage, moyens de stabiliser les constituants les plus intéressants du lait) ;

— que l’extraction visait à séparer un constituant « noble » (le beurre, la farine, le sucre, l’huile, etc.), le reste représentant des sous-produits ;

— que le mélange visait à retrouver des produits culinaires ou artisanaux (exemples : charcuterie, biscuiterie) ;

— que la distribution se faisait sur des produits en vrac (lait, sucre et farine étaient vendus « au détail ») et par des circuits courts.

Par rapport à ce contexte, l’industrie alimentaire actuelle s’est donné des objectifs bien plus ambitieux.

5.1 Extraction de fractions et formulation

Le « pilotage par l’aval » de la filière qui, il y a un siècle, caractérisait les seules cultures « industrielles » s’est progressivement étendu à toutes les productions. On cultive des haricots en fonction de leur mise en conserve ou on élève des vaches laitières en fonction des débouchés industriels, comme on a toujours cultivé la betterave pour l’extraction du sucre.

Mais le pilotage par l’aval va plus loin : il consiste à concevoir des produits, nouveaux ou modifiés, selon un cahier des charges imposé par les services commerciaux. « Le consommateur souhaite une sauce ayant tel goût, telle texture, telle couleur, telle teneur en matières grasses, telle stabilité, telle facilité d’utilisation, etc. » De même pour des soupes, du surimi, des desserts, des boissons, etc.

Aux ingénieurs du laboratoire et du procédé de remplir la tâche délicate de formuler ce produit, à savoir :

— déterminer les natures et proportions optimales d’ingrédients et d’additifs, en tenant compte (outre des exigences ci-dessus) des aspects réglementaires et des questions d’étiquetage ;

— choisir le procédé : en particulier les traitements mécaniques (de mélange, de texturation, de mise en forme, etc.) et thermiques nécessaires ;

— préciser la nature, la forme, les modalités d’ouverture, le graphisme du conditionnement, l’immense majorité des produits destinés à la consommation étant, pour des raisons évidentes de facilité d’utilisation, commercialisés sous forme d’unités emballées.

Au terme de ce processus, on arrive à un objet, résultant d’opérations d’assemblage et de traitement, n’ayant a priori plus de rapport simple avec les filières classiques : ce sera un mélange de produits laitiers, céréaliers, sucrés, carnés, etc. Beaucoup des ingrédients entrant dans la composition de ces produits sont des fractions de

produits naturels (farine, saccharose, protéines de lactosérum, huile à bas ou haut point de fusion, gluten, colorants naturels, etc.), parfois transformés par voie biochimique, enzymatique ou microbiologique (amidons modifiés, glucose ou maltodextrines d’amidon, matières grasses ou sucres hydrogénés, etc.).

S’est donc mise en place, au sein des industries de première transformation des matières agricoles, toute une activité de production de PAI (produits alimentaires intermédiaires) préparant, selon des cahiers des charges précis, des ingrédients et des additifs pour les industries de seconde transformation. Dans ce contexte, la distinction produit noble/sous-produit tend à disparaître : les protéines

de lactosérum sont-elles des sous-produits de la fabrication du fromage ?

Sur le plan du génie des procédés, il s’agit de fractionner la matière en constituants valorisables (comme on le fait par distillation à partir du pétrole brut) puis, éventuellement, de transformer certaines de ces fractions pour répondre à des besoins précis (comme on « craque » des fractions lourdes de pétrole pour mieux les valoriser sous forme de produits légers). On met donc en œuvre des opérations de séparation de plus en plus fines comme des cristallisations fractionnées, des séparations par membranes, des chromatographies, ainsi que des réactions, sur lesquelles nous reviendrons.

5.2 Exigences de productivité

Cet objectif n’est ni nouveau, ni propre aux industries alimentaires. Toutefois la concurrence devient mondiale, que ce soit sur les produits (sauf ceux à conservation courte ou à diffusion régionale) ou sur les capitaux, d’où les exigences de rentabilité.

Mettant à part les grands choix stratégiques qui en découlent pour les firmes, le génie des procédés est, pour une part, responsable :

— des choix d’implantation et de dimensions d’unités de production ;

— des choix des optimums entre :

• grande spécialisation des lignes (d’où productivité instantanée élevée sur un petit nombre de produits),

• flexibilité (d’où meilleure productivité globale sur un grand nombre de produits) ;

— des choix de procédés, d’équipements, de sources d’énergie ;

— des dispositions des lignes et de la logistique interne à l’unité ;

— de l’automatisation, de la gestion des flux, de la gestion intégrée.

5.3 Maîtrise des qualités et de la sécurité alimentaires

Tout en appréciant la production artisanale (à partir du niveau de la ferme), le consommateur devient de plus en plus exigeant sur les garanties de qualités et d’innocuité de ses aliments (ce qui, au passage, est en partie contradictoire, car l’artisan a beaucoup de mal à mettre ses installations aux normes, à fournir tous les dossiers, analyses, etc., aujourd’hui exigés).

Que doit-on garantir ? Cela varie d’un aliment à un autre, de sa destination vers le consommateur ou la seconde transformation et dépend aussi des signes d’origine et de qualité. Ces garanties portent surtout sur les origines des matières premières, les compositions fines des produits (jusqu’aux teneurs en vitamines, en oligoéléments, le degré de dénaturation des protéines, l’absence de molécules cancérigènes, etc.), leur contamination microbiologique (en concentration et nature), leurs qualités organoleptiques (goûts, odeurs, couleurs, texture), d’autres

caractéristiques physico-chimiques (exemples : réhydratabilité d’un produit sec, aptitude d’une poudre à l’écoulement), les qualités fonctionnelles dans le cas des ingrédients. Tout cela est à garantir, non seulement en moyenne, mais aussi en régularité. Améliorer et garantir les qualités et l’innocuité exige donc une

maîtrise de tous les facteurs pouvant influer sur ces propriétés, en particulier :

— les origines des matières premières ; cela suppose une bonne maîtrise des approvisionnements, notamment agricoles, leur contrôle à l’entrée de l’usine (exemple : détection des contaminants), mais aussi la traçabilité des produits, qui exige d’associer des flux d’information aux flux de ces produits ;

— la maîtrise des temps et des températures lors des traitements thermiques évidemment, mais aussi des transports, des attentes et des stockages, car ils contribuent à l’évolution biochimique des produits, voire à leur contamination ;

— d’une façon générale, la maîtrise de toutes les opérations, par exemple mécaniques (de lavage, de triage, de mélange, de texturation, de mise en forme, de conditionnement, etc.) ;

— la maîtrise du nettoyage et de la désinfection des appareils, des locaux, des atmosphères, des personnes, des emballages.

Tout cela suppose :

— des équipements fiables, hygiéniques, entretenus ;

— des capteurs et des automatismes ;

— une organisation et des procédures rigoureuses de contrôle et

de fonctionnement ; et cela jusqu’à la distribution.

Toute cette maîtrise du procédé, qui a été appelée « ingénierie de la qualité », s’intègre dans des démarches, maintenant bien codifiées, de type HACCP (Hazard analysis and control of critical points ), assurance-qualité, ou d’autres liées à l’attribution de signes de qualité.

5.4 Exigences sociales

L’entreprise industrielle, en général, est à la fois acteur de la vie économique et sociale et subit des contraintes de la part de la société. On parle aujourd’hui « d’entreprise citoyenne » pour symboliser cette insertion.

La sécurité relative aux produits vendus, déjà évoquée, fait partie de ces contraintes, de plus en plus pressantes, subies par toute entreprise industrielle.

On peut y ajouter ici le souhait du consommateur pour une alimentation plus « naturelle » (contenant moins d’additifs) et une information toujours plus précise sur la composition des produits. Le respect de l’environnement est une autre contrainte et se situe aux niveaux des rejets gazeux, liquides et solides, du devenir des emballages après utilisation. L’esthétique de l’usine, sa bonne intégration au paysage, peuvent aussi être rattachées à cette idée de ne pas dégrader, visuellement, l’environnement. Une partie de la société est sensible à la façon dont les entreprises des pays industrialisés se comportent vis-à-vis des pays pauvres :

quelle est l’influence des produits exportés sur la santé des populations et l’économie de ces pays ? De même, des réflexions sur les succès et les échecs d’implantation de technologies dans des milieux différents de ceux pour lesquels elles avaient été mises au point ont conduit à améliorer des procédés traditionnels ou à en

concevoir de nouveaux, adaptés en particulier à la transformation à petite échelle de produits agricoles en milieu rural, surtout en pays peu industrialisés. On a parlé de « génie des procédés rustiques ».

Existent de cette façon des gammes de séchoirs, de cuiseurs, de broyeurs, etc., pour les zones rurales de pays tropicaux. D’une façon générale, il paraît évident qu’une technologie est plus efficace si elle est adaptée au milieu socio-économique dans lequel elle doit être implantée.

Les exigences relatives aux conditions de travail, à la sécurité des personnels, à l’exercice des droits syndicaux dans les entreprises alimentaires sont anciennes, mais se renforcent toujours. Se manifeste actuellement une pression importante sur l’industrie, en général, au sujet de l’emploi. Cela peut évidemment avoir des conséquences sur le degré de mécanisation, l’organisation du travail, etc.

Il faut reconnaître que, d’une manière générale, l’industrie, et notamment l’industrie alimentaire, n’a pas une bonne image dans la société, les médias ayant tendance à entretenir les peurs et les rejets qui existent en chacun. De gros efforts de communication sont faits par certains pour améliorer cette image, par exemple (pour rester dans le domaine du GPA), en concevant des usines susceptibles d’être visitées sans déranger la production ni nuire à l’hygiène.

Le génie des procédés alimentaires, auxquels on peut associer les bioréactions, issu du génie chimique dans les années 60, est aujourd’hui devenu une branche active du génie des procédés. Il joue son rôle dans l’évolution rapide qui est celle des industries alimentaires actuelles.

- Cette discipline progresse aujourd’hui en s’ouvrant largement sur les progrès scientifiques de nombreuses disciplines. Les recherches deviennent ainsi de plus en plus multidisciplinaires et les techniques nouvelles résultent très souvent de transferts technologiques.

- L’industrie alimentaire, au départ axée sur la conservation des produits et sur la séparation de leurs constituants, sans délaisser ces aspects, prend de plus en plus un visage « d’industrie d’élaboration de matériaux nouveaux », ainsi que de « génération d’objets manufacturés ». Elle s’ouvre donc aussi sur le génie des matériaux et les industries manufacturières.

- Ces ouvertures permettent une meilleure prise en compte de la complexité de ces industries, tant au niveau de la matière traitée que des produits fabriqués, des relations avec le consommateur et avec la société.

- L’enseignement, responsable de l’élévation de la technicité de l’encadrement, doit s’adapter au nouveau modèle d’industrie. De même, la recherche tant publique que privée, doit en permanence élargir ses domaines d’action et élever son niveau de compétences et d’instrumentation.

Bibliographie :

- Les techniques de l’ingénieur