Les différentes opérations unitaires en alimentaire

Qu’est ce qu’une Opération Unitaire ?

l’Opération unitaire

l’Opération unitaire

L’idée d’« opérations unitaires » est née en même temps que le génie des procédés chimiques ( 18ème siècle) afin de répondre à un objectif de simplification de la formation des cadres et techniciens de la production :

on considère une ligne de production comme constituée de blocs (exemples : filtres, évaporateurs, séchoirs), opérations que l’on retrouve dans d’autres lignes de production.

Il s’agit donc de définir des principes communs à toutes les sortes de filtres (séparation fluide/particules par passage du fluide à travers une couche poreuse), d’évaporateurs (chauffage et mise en ébullition d’un liquide) ou de séchoirs (échanges simultanés de chaleur et de matière entre le produit et le milieu extérieur), quelles que soient les conceptions particulières, dimensions, formes, dénominations, que prennent ces appareils dans les différentes industries.

Ces opérations unitaires constituent ainsi les pièces d’un « Meccano » que l’ingénieur assemblera et adaptera pour constituer des lignes de production.

Les O.U classiques du GA

Les O.U classiques du GA

je voudrais décrire le contenu du GA lors de ses débuts, dans les années 1960.

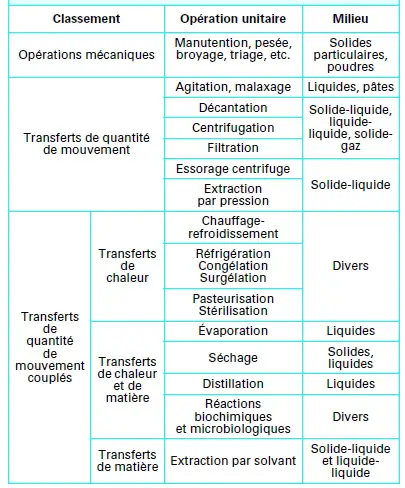

Voici la liste des O.U. classées en fonction des types de transfert :

Les nouvelles O.U

Les nouvelles O.U

Très peu d’O.U. sont apparues en GA ! Les nouvelles O.U du GA résultent en fait d’un transfert de technologie.

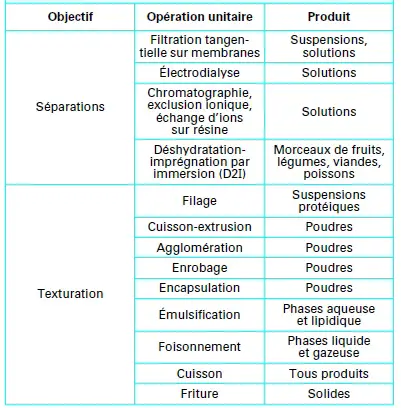

Voici dans le tableau ci dessous un classement des dernières O.U du GA

Evolution des techniques de chauffage

Evolution des techniques de chauffage

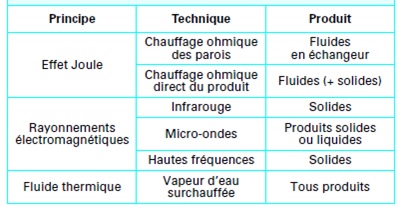

- Le chauffage ohmique des parois permet, dans un échangeur de chaleur, un pilotage plus fin des températures de parois qu’avec la vapeur d’eau ou un autre fluide thermique, d’où la possibilité d’optimiser la vitesse de chauffage par rapport à l’encrassement par coagulation (intéressant, par exemple, pour la pasteurisation des ovo-produits ou de produits laitiers épais).

- Le chauffage ohmique du produit, consistant à faire passer le courant électrique dans le produit (certaines précautions sont à prendre, sous l’angle toxicologique, au niveau des électrodes), a pour intérêt le chauffage de grosses particules à la même vitesse que le fluide porteur (exemple : sauce et morceaux de viande pour plats cuisinés).

- Le rayonnement infrarouge, obtenu par voie électrique ou par combustion de gaz, est classique (fours ménagers ou industriels), mais sa meilleure maîtrise peut donner des effets de cuisson de surface sur mesure.

- Les chauffages par micro-ondes et par hautes fréquences, qui diffèrent par les longueurs d’ondes, génèrent eux aussi la chaleur au sein du produit. La difficulté, surtout pour les micro-ondes, est l’hétérogénéité des apports de chaleur aux différents points du produit. Outre leur usage culinaire et en cuisine collective, les microondes ont trouvé des applications en décongélation de produits de grande taille.

- La vapeur d’eau surchauffée (exemple : vapeur d’eau produite à

pression atmosphérique, donc à 100 C, puis chauffée à 150 C à la même pression) est capable de chauffer un produit comme le ferait un autre gaz à la même température, mais en déshydratant moins la surface du produit.

Evolution des techniques d’assainissement

Evolution des techniques d’assainissement

Les techniques classiques d’assainissement consistent à utiliser la chaleur comme moyens d’élimination des micro-organismes et enzymes c’est la pasteurisation, la stérilisation et l’appertisation.

L’évolution des techniques d’assainissement consiste à inventer des technologies douces capables d’allonger la durée de conservation du produit tout en préservant le maximum les qualités organo-sensorielles du produit (texture, qualité nutritionnelle...).

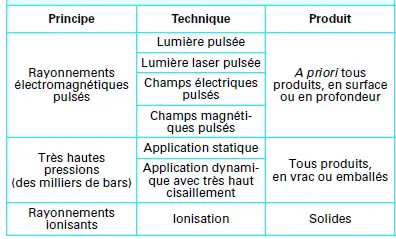

L’ionisation, elle, est relativement boudée par la recherche

comme par l’industrie, pour des raisons économiques mais, bien

davantage, psychologiques et symboliques (elle évoque, bien à tort,

Hiroshima et Tchernobyl). De fait, elle rend quelques services dans

l’assainissement de produits délicats comme les épices.

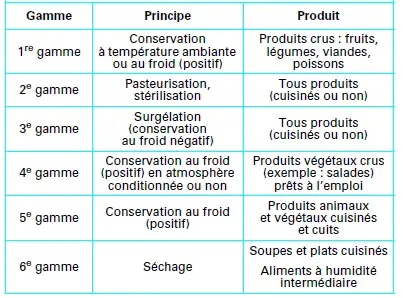

D’une façon générale, on cherche à mettre au point des " technologies douces » consistant à associer plusieurs moyens, classiques ou nouveaux, chacun à des niveaux bas, donc peu agressifs vis-à-vis du produit. L’idée a été symbolisée par la « course d’obstacles » (hurdle technology ) : remplacer la muraille (exemples : stérilisation thermique ou surgélation) par une succession de petits obstacles s’opposant à la détérioration. L’idée toutefois n’est pas nouvelle (exemples : associer la pression osmotique, l’acidité et la cuisson pour conserver les fruits sous forme de confitures, ou associer le salage et le séchage pour les viandes et poissons, etc.) mais quelques « gammes » de produits nouveaux ont été conçues ainsi.

Les gammes de conservation

Les gammes de conservation

Cette notion de « Gamme », curieusement, n’est apparue qu’avec les salades conservées fraîches, dites alors « 4e gamme ». Cette 4e gamme illustre bien l’idée de technologie douce et d’association de traitements puisque la conservation au froid est dans certains cas associée à l’atmosphère contrôlée dans la barquette.

Les produits de 5e gamme, eux, ont été liés à la technique de cuisson

sous-vide, notamment des viandes : le produit est enfermé dans un emballage étanche que, par le vide, on plaque sur le produit. La cuisson, effectuée par immersion dans l’eau chaude ou la vapeur,est longue et à basse température (par exemple, 1 à 2 heures à 60-70 C), ce qui permet d’attendrir des viandes contenant du collagène.

L’emballage plaqué sur le produit évite une partie des pertes de jus. Ce traitement étant assimilé à une pasteurisation, la conservation doit se faire à 3-4 C (on rejoint la notion de produit frais évoquée plus haut).

Il est à remarquer que la 4e gamme a été inventée par un agriculteur et la 5e par un restaurateur.

La 6e gamme (produits séchés) peut aussi intégrer les « aliments

à humidité intermédiaire » (AHI), une sorte de technologie douce associant une déshydratation partielle avec un ou plusieurs autres facteurs de conservation (bas pH, froid, pression osmotique, addition d’un antifongique, etc.). Les produits traités par D2I (déshydratation- imprégnation par immersion) peuvent être classés dans cette catégorie.

Evolution des techniques de stabilisation thermiques

Evolution des techniques de stabilisation thermiques

Les traitements thermiques de stabilisation, s’ils sont anciens (Nicolas Appert, début du XIXe siècle) n’ont pas manqué d’évoluer dans les dernières décennies. Outre la cuisson sous-vide, dont on vient de parler, et qui s’apparente à une pasteurisation (car le produit n’est ni stérile, ni acide et doit donc être conservé au froid), la stérilisation elle-même a beaucoup évolué.

L’appertisation (traitement de stérilisation du produit emballé) donne lieu à divers développements en matière d’appareillage, de contenants (exemple : boîtes à ouverture facile), mais nous parlerons ici d’une évolution plus radicale : les avancées liées au conditionnement aseptique. Au départ, des études de cinétiques de réaction relatives à la destruction thermique des microorganismes d’une part, aux réactions de modification des qualités

organoleptiques et nutritionnelles d’autre part (ces travaux portaient

sur le lait) ont montré que, à efficacité stérilisatrice égale, la détérioration des qualités était moindre lors de traitements à hautes températures pendant des temps courts que le contraire.

Les traitements des liquides en vrac (UHT) :

Comment alors stériliser un lait en 2 secondes à 142 °C ? Il n’était plus question d’effectuer ce traitement en bouteilles : il fallait opérer sur du lait en vrac, dans un échangeur continu. Différents procédés furent mis au point pour cela. Restait la plus grande difficulté : comment conditionner aseptiquement un lait stérile ? Après de longues années de recherches fut mise au point en Suède une technique de conditionnement en tétraèdres de carton, qui fut suivie par de nombreux procédés dérivés ou concurrents.

Ces techniques sont maintenant très répandues, non seulement pour le lait, mais pour de nombreux liquides, parfois épais et contenant des morceaux (exemple : soupes avec morceaux de légumes).

Elles n’en restent pas moins délicates, à la fois en installations (les machines comprennent des parties stériles et sont elles-mêmes implantées dans un local très propre) et en fonctionnement (respect de procédures très précises, contrôles, etc.). Pourtant, leur intérêt est tel, à la fois sur le plan de la qualité des produits que comme moyen permettant de s’affranchir de la boîte de conserve ou de la bouteille, que bien des industriels ont cherché et cherchent encore à développer de tels procédés pour des produits solides.