Les étapes de formulation des produit agro-alimentaires

Processus de développement de produits en agroalimentaire

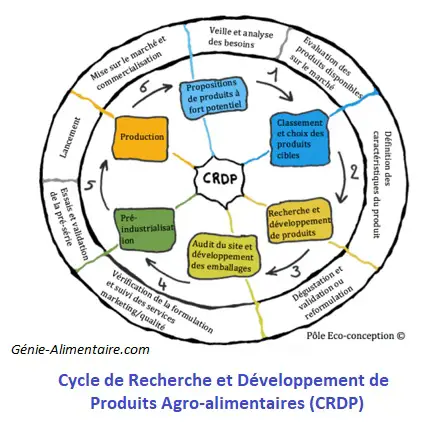

Les phases de « développement R&D » et « production » , suivent les phases « d’identification des besoins » et de « définition des caractéristiques du produit cible » orchestrées par les services marketing, achat et qualité. La phase d’étude (au sens large) réalisée par les services susmentionnés, permet de définir un produit cible répondant aux besoins identifiés.

Les phases de « développement de produit » et « production » s’appuient sur ces phases d’avant-projet et permettent d’élaborer la formulation, ou recette du produit, puis d’assurer son industrialisation, après validation des premiers échantillons par les clients. Le développement est une phase d’essais réalisée en laboratoire, avec pour objectif la validation d’une formulation permettant d’obtenir un produit fini cohérent, se rapportant au cahier des charges fonctionnelles (CdCF).

Nous allons nous concentrer sur les étapes de formulation en entreprise agro-alimentaire.

Le processus de mise au point d’un produit ou procédé innovant est toujours complexe.

La formulation est une étape clé de l’innovation en agro-alimentaire !

1- Définition & objectifs de la « Formulation » :

C’est l’ensemble des étapes qui permettent de mettre au point la formule (ou recette) d’un produit en tenant compte des contraintes environnant le produit.

Dans quels cas a-t-on besoin de formuler un produit alimentaire ?

- Conception d’un nouveau produit

- Substitution d’un ingrédient / additif (nouveau ferment d’un yaourt au Bifidus actif)

- Optimisation d’un procédé (ou utilisation d’un nouveau procédé batch / continu))

- Elargissement d’une gamme d’un produit (déclinaison en frais d’un produit surgelé)

- Copier un produit existant (crème dessert MDD)

- Amélioration d’un produit (nouvelle recette) (yaourt : nouvelle recette + crémeuse)

- …etc

Nous allons étudier la démarche rationnelle utilisée par les entreprises alimentaires pour formuler leurs produits innovants

2- Méthodologie de formulation :

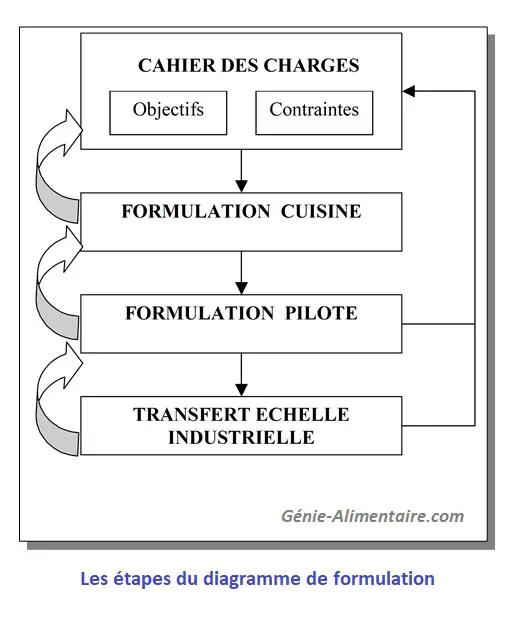

Les industries agro-alimentaires se trouvent donc aujourd’hui face à de nombreuses possibilités en matière de formulation que ce soit pour développer de nouveaux produits alimentaires mais également pour optimiser en termes de coût ou encore de qualité organoleptique et/ou microbiologique les produits qu’elles fabriquent déjà. Le risque est alors d’être noyé par cette multitude de possibilités et, c’est pourquoi, il est utile de suivre une méthodologie de formulation résumée par le diagramme de la figure suivante.

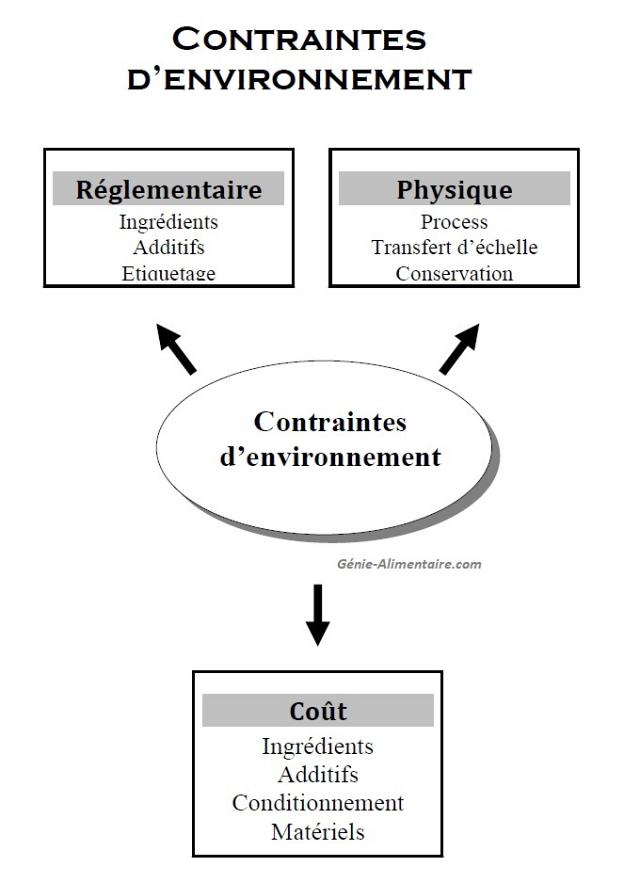

Cette méthodologie consiste dans un premier temps à établir un cahier des charges qui établisse quels sont les objectifs à atteindre sous formes de critères (primaires et secondaires) clairement identifiés et reprenne également les contraintes inhérentes au produit, à savoir :

- réglementaires,

- techniques (procédé de fabrication et mode de conservation),

- et économiques.

Une fois le cahier des charges établi, on peut passer à la réalisation d’essais qui se situent généralement à plusieurs niveaux de façon à déterminer la faisabilité du produit.

Les essais débutent au stade cuisine, c’est à dire qu’il s’agit uniquement d’essais de formulation qui permettent d’étudier les éventuels problèmes de mise en œuvre comme par exemple lorsque l’on utilise des matières premières surgelées ou encore d’interactions entre différentes matières premières (notamment lors de la conservation) comme par exemple lorsque la déstructuration ou la décoloration observée au cours du temps lorsque le produit est acide.

Des essais au stade pilote sont ensuite bien souvent réalisés, ils permettent d’intégrer les principales contraintes liées au procédé de fabrication et aux conditions de conservation à un coût inférieur aux essais réalisés au stade industriel.

Enfin, la validation finale ne pourra intervenir que lorsque le produit sera fabriqué industriellement, c’est à dire lorsque les différents problèmes de transfert d’échelle auront été résolus.

Il est bien évident qu’un tel schéma est théorique et qu’en pratique de nombreux feed backs (retours en arrière) sont à prévoir.

En conclusion, ces exemples montrent que la formulation des produits alimentaires est relativement complexe mais le savoir faire acquis par la pratique permet de limiter le nombre de feed backs et ainsi de gagner d’optimiser la formulation du produit alimentaire.

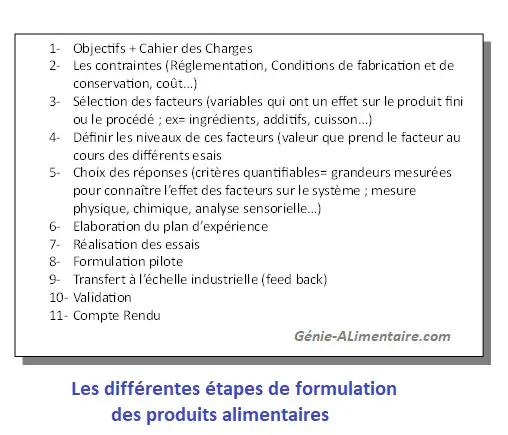

3- Les différentes étapes de la formulation :

4- Définition des objectifs à atteindre : le cahier des charges « formulation »

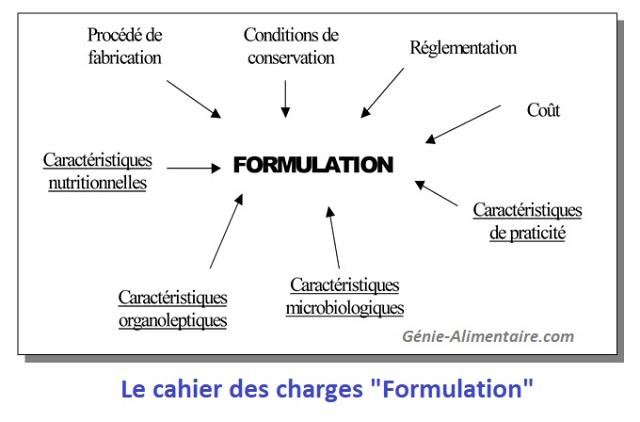

Quand on veut formuler un produit alimentaire, il faut déterminer les objectifs à atteindre et les exprimer sous la forme d’un cahier des charges formulation (CDC).

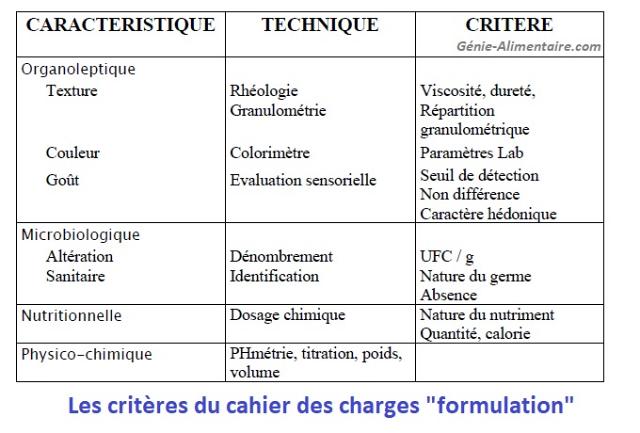

L’aliment et son conditionnement doivent être définis par rapport à différentes caractéristiques :

Toutes ces caractéristiques doivent être traduites sous forme de critères quantifiables ; ceci étant rendu possible grâce aux analyses :

Ainsi on aura des valeurs chiffrées, et on pourra fixer des critères (caractérisant le produit alimentaire) qui constitueront le cahier des charges.

En pratique pour établir un cahier des charges de la formulation : il faut se fixer un produit de référence : un produit standard fabriqué traditionnellement ou un produit de la concurrence par exemple.

Une fois la référence caractérisée grâce aux techniques présentées dans le tableau précédent, on définit généralement 2 catégories de critères :

1- Les critères « primaires » incontournables à respecter pour valider la conception

2- Les critères secondaires :

Le lancement du produit n’est pas systématiquement remis en cause en cas de non respect des critères II. Exemple : acceptation d’une perte de moelleux d’une pâtisserie après 4 mois de conservation alors que la dluo souhaitée est de 6 mois parce qu’on sait que le produit est de toute façon consommé dans les 2 à 3 premiers mois !

Il est indispensable de définir :

- des priorités dans les critères

- des tolérances par rapport à ces critères

En effet si l’on souhaite reproduire à l’échelle industrielle une spécialité artisanale, ou encore obtenir les même caractéristiques organoleptiques de 2 produits conservés dans des conditions différentes, il sera impossible de répondre à l’ensemble des critères du CDC.

5- Les contraintes :

Une fois les critères du cahier des charges fixés, il est indispensable de définir les contraintes d’environnement afin de pouvoir les intégrer dans la démarche de formulation. Ces contraintes sont de divers ordres : réglementaire, conditions de fabrications,....

5.1 La réglementation :

La réglementation constitue un cadre qui, même s’il peut être utile, délimite clairement les possibilités en matière de formulation.

En fait, il faut distinguer deux niveaux de réglementation :

- celle qui s’intéresse aux conditions de fabrication et notamment aux ingrédients autorisés,

- et celle qui concerne le produit fini.

Les additifs :

La réglementation des composés utilisables pour formuler les aliments concerne essentiellement les additifs.

En France, il faut se référera l’arrêté Ministériel du 2 octobre 1997 relatif aux additifs pouvant être employés dans la fabrication des denrées destinées à l’alimentation humaine.

Ce texte transcrit en droit français la réglementation européenne en vigueur et définit les conditions d’utilisation des colorants, édulcorants et autres additifs (dose, produits et code européen).

En matière de réglementation, il est important de distinguer les additifs des ingrédients.

- Les ingrédients ne donnent pas lieu à une réglementation particulière et peuvent être utilisés dans la formulation d’un produit alimentaire quelconque sans autre obligation que d’indiquer leur présence sur l’étiquette, c’est le cas par exemples des fécules ou des amidons

natifs.

- Alors que seuls les additifs répertoriés dans l’arrêté du 2 octobre 1997 peuvent être utilisés et uniquement dans les conditions spécifiées par cet arrêté.

Il s’agit d’un aspect très important de la réglementation puisque le consommateur est de plus en plus sensible à la présence de E... sur l’étiquette du produit.

Devant ce constat les industries agro-alimentaires cherchent de plus en plus à fabriquer des produits dits « clean label » c’est à dire sans E... et pour répondre à cette demande, les fournisseurs d’ingrédients et d’additifs cherchent à proposer des « ingrédients fonctionnels » c’est à dire des composés remplissant les mêmes fonctions que les additifs mais ne nécessitant pas d’étiquetage particulier.

Il s’agit là d’un des grands axes de recherche actuels en termes de formulation de produits alimentaires. A titre d’exemple les amidonniers qui proposent des amidons natifs ayant des propriétés fonctionnelles (liant, thermorésistance ...) proches des amidons modifiés, ou des sociétés du secteur laitier ou des ovoproduits qui fractionnent leurs produits et les combinent pour améliorer leurs propriétés fonctionnelles en optimisant les coûts (association protéines laitières et végétales par exemple) en apportent la preuve.

Produits finis :

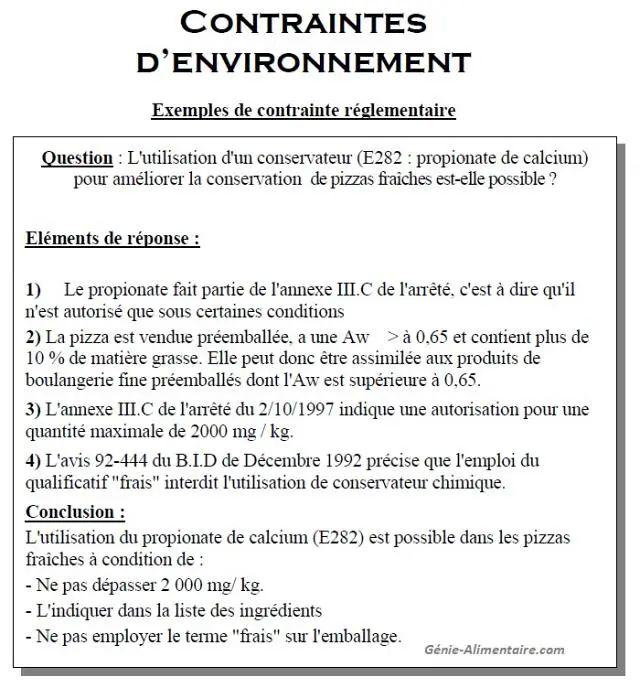

Lorsque que le formulateur s’est assuré de l’autorisation d’utilisation d’un additif, il lui reste à rechercher une réglementation potentielle concernant le produit fini. En effet il existe un certain nombre de textes spécifiques (avis, codes des usages ...) qui précisent sous quelles conditions utiliser une dénomination ou des allégations particulières, comme l’illustre l’exemple de l’encadré ci-dessous.

A-t-on le droit d’utiliser le terme « pizza fraiche » sur l’emballage alors qu’e ce produit contient un conservateur pour améliorer sa conservation ?

En conclusion, il apparaît qu’en matière de formulation, et dans une optique de démarquage commercial, il est indispensable de considérer la réglementation sur les matières premières (additifs) mais également celle concernant les produits finis (l’étiquetage)

5.2. Les conditions de fabrication et de conservation

Les exigences réglementaires constituent un ensemble de contraintes qu’il faut connaître avant de démarrer des essais de formulation, mais il est tout aussi indispensable de définir quelles vont être les contraintes physiques que le produit va subir.

Ces contraintes sont de deux ordres :

- Celles inhérentes au procédé de fabrication, c’est à ce niveau qu’il faut considérer les contraintes liées aux équipements et à l’organisation du travail déjà en place dans l’usine,

- Celles liées au mode de conservation du produit : une pâtisserie destinée à être vendue surgelée à des points chauds ne subira pas les mêmes contraintes que la même recette vendue fraîche au rayon libre service des GMS,

521 Contraintes liées au procédé de fabrication :

Le procédé de fabrication va avoir une grande influence sur la qualité alimentaire que ce soit au niveau organoleptique, nutritionnel ou microbiologique. En effet, la pratique montre souvent qu’une formulation qui répond au cahier des charges lorsque le produit est fabriqué au laboratoire nécessite des modifications lorsqu’elle est appliquée au niveau industriel, c’est ce que l’on appelle les problèmes de « transfert d’échelle ».

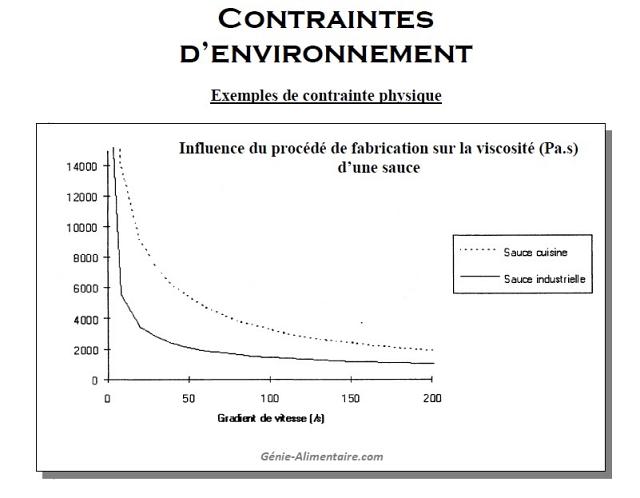

Exemple de contrainte mécanique :

La figure ci dessus en est une illustration : elle montre le comportement rhéologique de deux, sauces issues d’une même formulation mais fabriquées dans des conditions différentes. Il apparaît nettement que le passage sur cuiseur industriel se traduit par une perte de viscosité importante ce qui s’explique par le cisaillement nettement plus intense qu’au stade cuisine. Ainsi si la texture souhaitée pour la sauce est celle de la sauce fabriquée en casserole (stade cuisine) il est indispensable de modifier la formulation et notamment de changer la nature de l’épaississant ou d’augmenter son dosage.

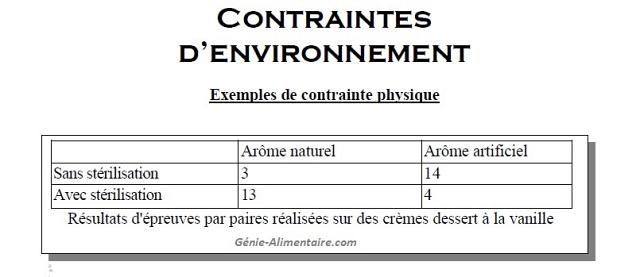

Considérons, par exemple deux crèmes dessert à la vanille qui ont été formulées l’une avec un arôme naturel l’autre avec un arôme artificiel.

Un test sensoriel réalisé par un jury de 17 personnes (tableau 2) montre que la perception de la vanille est nettement plus présente dans la crème formulée avec l’arôme artificiel, celui ci pourrait donc être retenu pour la formulation définitive mais la crème devant être stérilisée, le même test sensoriel est réalisé sur les deux crèmes après traitement thermique et l’on s’aperçoit alors que la tendance s’est inversée et que c’est finalement l’arôme naturel qui doit être retenu.

522 Contraintes liées aux conditions de conservation :

Les conditions de conservation c’est à dire la durée mais également les caractéristiques de l’ambiance de conservation (température, humidité, lumière...) vont avoir, tout comme le procédé de fabrication, une grande influence sur la qualité du produit alimentaire que ce soit aux niveaux organoleptique, nutritionnel ou microbiologique.

Exemple 1 : Les colorants alimentaires n’ont pas tous le même comportement vis à vis de la lumière. Donc si le produit ne peut être conservé à l’abri de la lumière, il faut choisir le colorant qui sera dégradé de façon homogène.

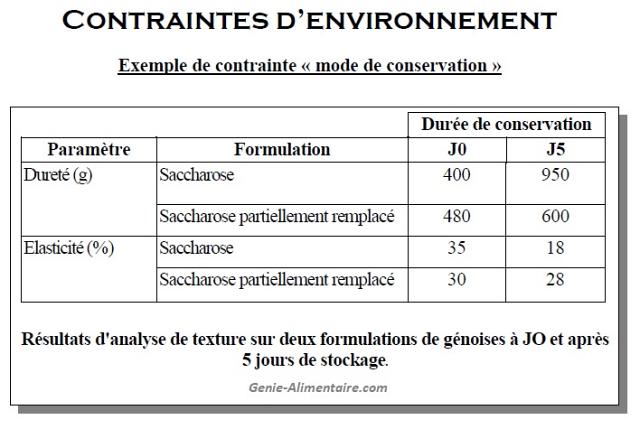

Exemple 2 :Formulation de génoise pour améliorer le « moelleux » ;

2 essais : l’un avec du saccharose, l’autre avec du saccharose partiellement remplacé par des polyols (retiennent d’avantage l’eau)

Les mesures de texture (tableau ci dessous) montrent que le moelleux jugé correct à JO d’une génoise formulée avec uniquement du saccharose est très nettement inacceptable après 5 jours de conservation. Par contre, il est possible d’adapter la formulation en remplaçant une partie du saccharose par différents composés capables de retenir l’eau (polyols par exemple) et d’assurer ainsi une meilleure conservation du moelleux même si à JO les résultats sont un peu moins bons qu’avec le saccharose seul.

Ainsi, il apparaît qu’en jouant sur la formulation, il est possible d’améliorer le maintien des caractéristiques du produit au cours du temps.

Exemple 3 : « Fabrication de plat cuisiné avec une sauce aigre douce »

A l’inverse, il faut bien garder présenta l’esprit qu’une même formulation ne peut être adaptée à tous les modes de conservation.

Prenons l’exemple d’un industriel qui produit des plats cuisinés exotiques avec notamment une sauce aigre douce. Cette sauce a des propriétés rhéologiques satisfaisantes au plan organoleptique pour une conservation en surgelé.

L’industriel souhaite étendre sa gamme en proposant les mêmes plats cuisinés avec une conservation en frais ou à température ambiante (appertisé).

Dans ce cas, des essais de conservation à température ambiante (après appertisation) et en froid positif de la sauce habituelle (formulation inchangée) sont réalisés et les produits obtenus sont caractérisés instrumentalement.

Les résultats obtenus montrent que par rapport à la référence (sauce conservée en surgélation), la sauce est :

- surcuite lorsqu’elle a été appertisée c’est à dire qu’elle perd de son onctuosité pour devenir gélifiée,

- et, au contraire, sous cuite lorsqu’elle est utilisée en frais c’est à dire qu’elle est trop molle e trop collante.

L’industriel devra donc adapter la formulation de sa sauce selon le mode de conservation de son plat cuisiné.

5.3. Les contraintes de coût

Cet aspect constitue bien entendu une des principales contraintes pour la formulation des produits alimentaires comme dans tous les autres secteurs d’ailleurs.

Néanmoins, en matière de formulation de produits alimentaires, il faut être conscient que le gain économique ne se situe pas forcément au niveau de l’achat des matières premières les moins coûteuses. Ainsi, il est possible d’optimiser le procédé grâce à la formulation.

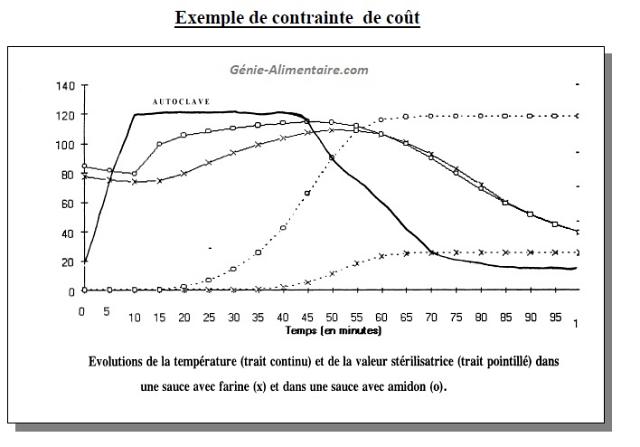

Par exemple, la ci-dessus montre l’évolution de la température et de la valeur stérilisatrice au cours du procédé de stérilisation de deux sauces préparées à partir de la même recette mais avec deux épaississants différents : l’une est préparée traditionnellement avec de la farine et l’autre avec un amidon modifié spécialement adapté à la stérilisation.

On constate au travers des courbes de température que la sauce contenant de l’amidon chauffe beaucoup plus vite que celle contenant de la farine, ce qui s’explique par le fait que l’amidon gélatinise à des températures plus élevées que la farine : la sauce reste ainsi liquide plus longtemps et le transfert thermique est meilleur.

Ceci va avoir essentiellement des conséquences organoleptiques et économiques.

Sur le plan économique, l’utilisation d’un tel amidon même s’il s’agit d’un composé relativement onéreux va permettre de réduire le temps de stérilisation. Avec un amidon modifié adapté à la stérilisation, le transfert thermique est meilleur, l’objectif de valeur stérilisatrice est plus vite atteint et le barème de stérilisation se trouve réduit. Une réduction du temps de traitement permet bien évidemment des gains énergétiques mais également des gains de productivité.

De plus, sur le plan organoleptique, la réduction du temps de traitement de stérilisation assure une meilleure conservation des propriétés sensorielles : moins d’altération de couleur et de goût.

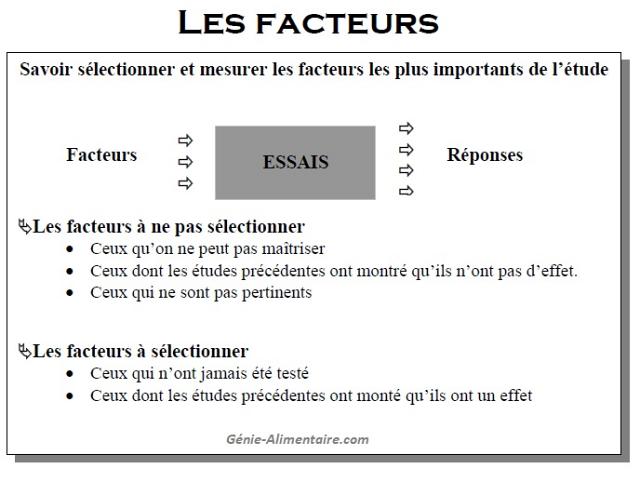

6- La sélection des facteurs :

Les facteurs sont des variables qui ont un effet sur le produit fini ou le procédé de fabrication ; exemple : ingrédients, additifs, barème de cuisson, de pasteurisation….

61- Niveau des facteurs :

Dans ce cours, on prendra des facteurs à 2 niveaux, c. à d. que les facteurs ne peuvent prendre que 2 valeurs : -1 ou +1

Exemple : on teste deux texturants

- Farine = -1

- Amidon modifié = +1

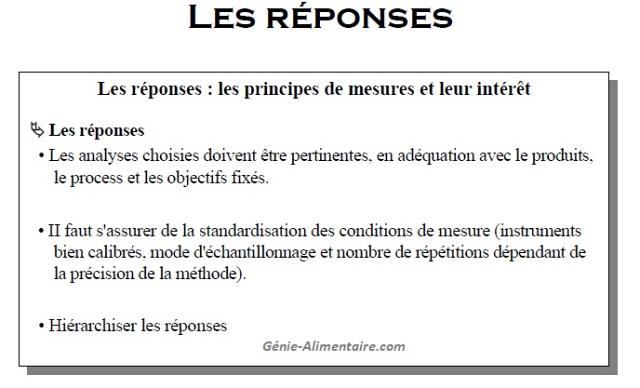

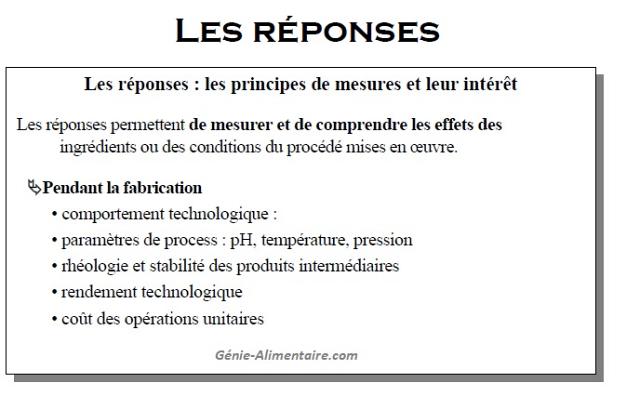

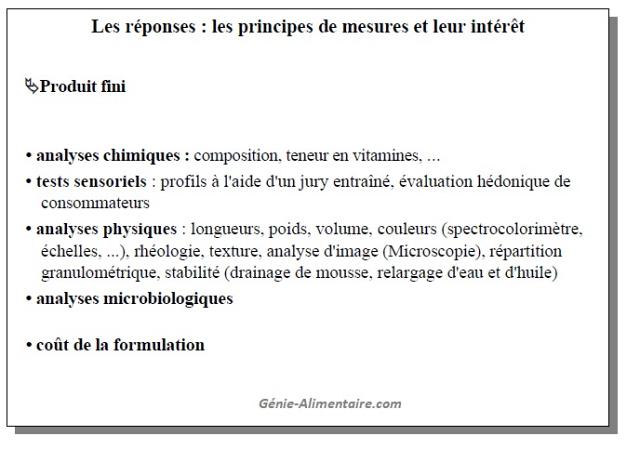

62- Les réponses : principes des mesures et intérêts :

Les réponses sont les résultats des analyses qui permettent de traduire les caractéristiques du produit mentionné dans le cahier des charges « formulation »

7- Les plans d’expériences :

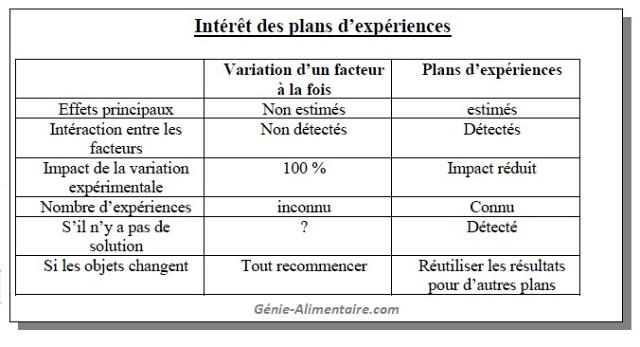

7.1- A quoi servent-ils ?

Ils permettent de faire varier plusieurs facteurs à la fois, de gagner du temps .

Ils permettent en fait d’obtenir un maximum d’infos avec un minimum d’expériences et d’avoir une meilleure exploitation des résultats.

7.2- Le Plan Factoriel Complet (PFC) à 2 niveaux : 2k

Ce sont les plus simples.

Ils permettent de répondre de façon optimale aux questions :

- Quels facteurs ont un effet sur le produit.

- y a-t-il des interactions entre les facteurs ?

La réalisation du PFC consiste à étudier toutes les combinaisons des niveaux des facteurs étudiés :

- 2 facteurs à 2 niveaux= 4 essais

- 3 facteurs à 2 niveaux= 8 essais

- k facteurs à 2 niveaux = 2k essais

On note +1 et –1 les niveaux des facteurs

Chaque ligne correspond à un essai

Chaque colonne correspond à un facteur

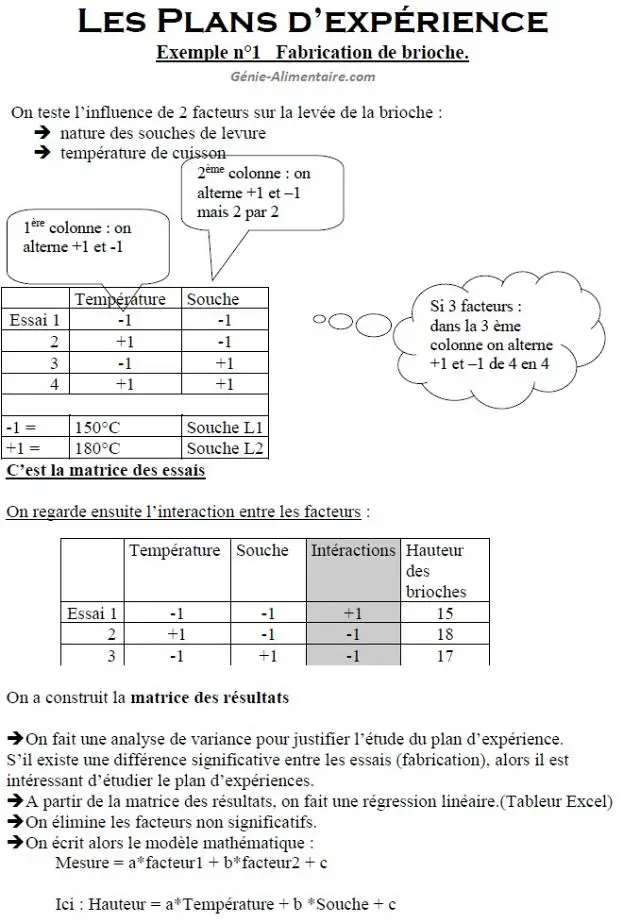

Exemple : Fabrication de brioche.

On teste l’influence de 2 facteurs sur la levée de la brioche :

- nature des souches de levure

- température de cuisson

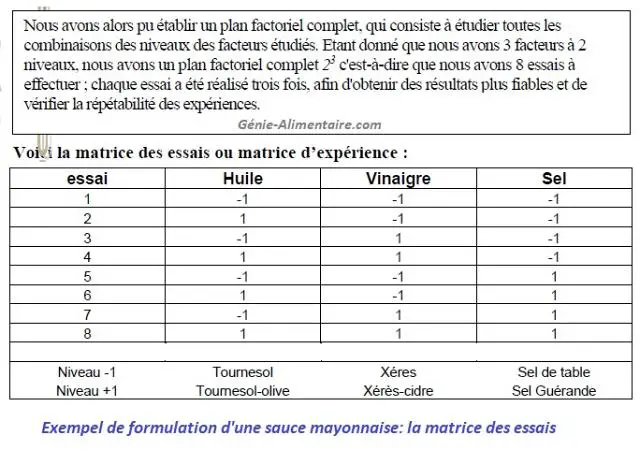

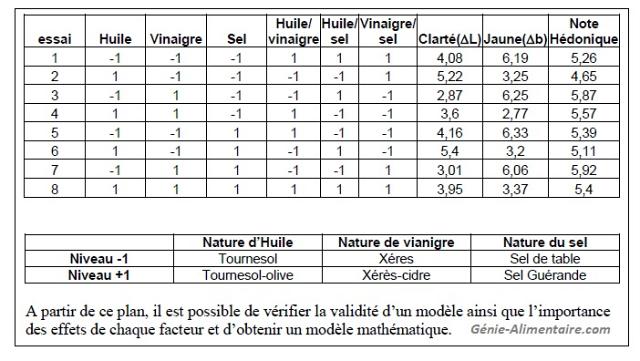

7.3- Étude d’un exemple de formulation de mayonnaise

Formulation d’une mayonnaise sans additif, ni émulsifiant, ni sucre.

1ère étape : Recherche des contraintes réglementaires pour établir la recette

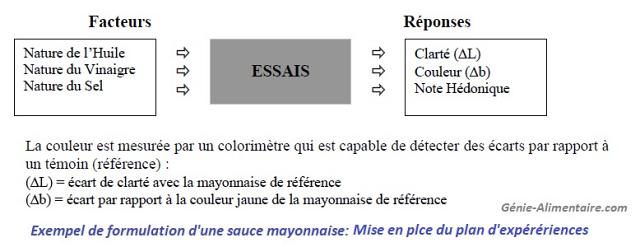

2ème étape : Sélection des facteurs : ici plutôt que de faire varier les quantités d’ingrédients, c’est la nature des ingrédients qui a été choisie.

2 types d’huile, 2 types de vinaigre et 2 types de sel => 3 facteurs à 2 niveaux.

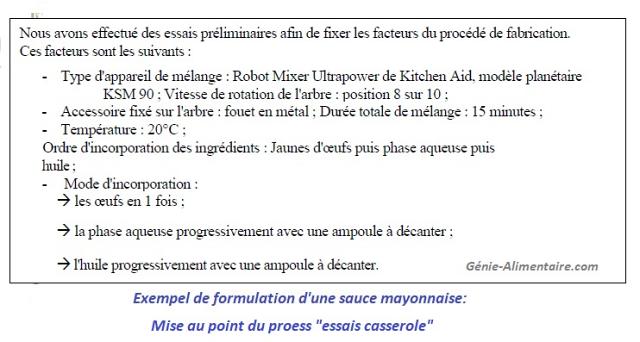

3ème étape :Essai préliminaire pour fixer les paramètres du procédé de fabrication ; Rédaction du protocole de fabrication

2 types de mesures sont réalisées :

- Contrôle Qualité de l’entreprise (vérification de la stabilité microbiologique et physique) : pH, concentration en acide acétique, Concentration en Sel

- Couleur et évaluation sensorielle (note hédonique) seront utilisées comme réponse au plan d’expérience.

Une référence (mayonnaise « gourmande » au rayon frais qui se rapproche de ce qu’on souhaite) sera utilisée pour comparer les résultats des essais (couleur).

4ème étape :Les mesures.

Préciser le protocole de mesure de chaque analyse ;

très important pour une homogénéité des analyses ! (les opérateurs et les moments où sont

réalisés les analyses pouvant être différents !)

5ème étape :Résultats des analyses.

Pour les 3 plans d’expérience, les résultats d’analyse étaient cohérents, ce qui prouvait une bonne répétabilité des essai (bon protocole de fabrication)

6ème étape :Résultats des analyses sensorielles.

2 types d’analyse sensorielles ont été réalisées :

un test descriptif : (non développé ici car ce n’est pas une réponse du PFC)

Il permet de décrire les produits en fonction de descripteurs préalablement définis : 4 descripteurs de saveur(gout huile d’olive, vinaigre, sel, moutarde) et 2 descripteurs de texture (onctuosité et consistance). Le jury devait être constitué d’individus entraînés à l’analyse sensorielle. Chaque produit devait être noté au moins 10 fois. Chaque individu ne pouvant noté que 4 produits, 20 individus étaient nécessaires !

Un test hédonique

Ils permettent de déterminer l’appréciation des produits par un jury. Le jury est constitué d’individus « naïfs », c’est-à-dire non entraînés à l’analyse sensorielle et qui consomment nos mayonnaises pour la première fois. Il faut un nombre d’individus important : chaque produit doit être noté 30 fois minimum . Le nombre maximum de produits différents que l’on peut présenter à un individu est de 6. Or notre plan d’expérience comporte 8 produits. Nous avons donc décidé de présenter 4 produits à chaque individu, les 4 produits présentant une constance au niveau des variables du plan d’expérience.

L’échelle que nous avons choisie est une échelle structurée avec 9 barreaux, allant d’extrêmement désagréable (note 1) à extrêmement agréable (note 9).

Les échantillons sont codés avec 3 chiffres au hasard. Nous avons répété ce test pour chaque plan à quelques jours d’intervalle. Nous avons effectué les tests au maximum 2 jours après la fabrication des mayonnaises.

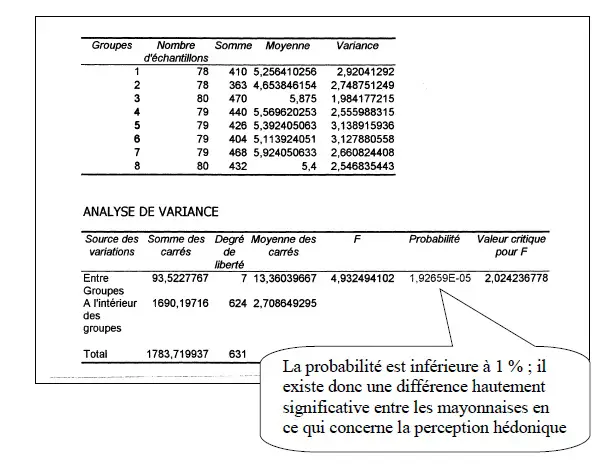

Pour chaque produit, nous avons obtenu de 78 à 80 notes par regroupement des 3 plans d’expériences.

Il nous a fallu vérifier que la distribution de ces notes suivait la loi normale, afin de pouvoir faire les moyennes des notes. En effet, pour pouvoir exploiter la moyenne des notes, il faut qu’elle soit représentative du produit, donc qu’elle suive une loi normale de moyenne m et d’écart type sigma.

Pour pouvoir comparer entre eux les 8 produits, une note moyenne a été calculée pour chaque essai.

Cela constituait la 3ème réponse du plan d’expérience.

7ème étape :Analyse des résultats.

1) Vérification s’il existe une différence significative entre les produits testés : grâce à une analyse de variance à un facteur (le produit) en utilisant les notes hédoniques.

2) Analyse du plan d’expérience

On peut maintenant étudier le plan d’expérience et analyser la matrice des résultats

8ème étape :Analyse des résultats (Régression linéaire).

1- On réalise une régression en utilisant le tableur « EXCEL » (outil/Utilitaire d’analyse/ Régression linéaire)

2- On obtient les feuilles suivantes intitulée « rapport détaillé » pour chaque réponse (cf.Annexe)

• On regarde le 1er tableau « analyse de la variance »

= étude de la signification globale de la régression.

On regarde la valeur critique de F ; c’est une probabilité ; c’est le plus petit risque qui permet de conclure que le modèle est significatif

- si Fcritique >5% =>modèle non significatif

- si 1% < Fcritique< 5% : =>modèle presque significatif

- si 0,1%< Fcritique < 1% : =>modèle significatif

- si Fcritique < 0.1% : =>modèle hautement significatif

• 1er tableau : R2 doit être proche de 100%

• 3ème tableau : la 1ère colonne nous donne les coefficients de l’équation :

Mesure = a*facteur1 + b*facteur2 + c

Il faut vérifier que les coefficients a, b et c soient différents de 0 ; on regarde la probabilité (4ème colonne) qui doit être <5% ce qui signifie que le coefficient est significativement différent de 0 . sinon on peut supprimer ce coefficient.

Cas de la Note hédonique :

Note hédonique = 5,39 – 0.21*Huile + 0.29*Vinaigre + 0.059*Sel

Il faut que chacun des coefficients ait une signification ; si probabilité <5% (4ème colonne) coefficient significativement différent de 0 ; sinon on peut supprimer ce coefficient.

Icic, le coefficient du facteur sel =0

D’où Note hédonique = 5,39 – 0.21*Huile + 0.29*Vinaigre

• 4ème tableau :on fait une analyse des résidus normalisés : on vérifie qu’on travaille sur une variable qui suit une loi normale : « 95% des valeurs doivent être comprises entre –1.96 et 1.96.

Ce qui est notre cas pour la note hédonique.

En résumé :

Le modèle est significatif pour les 3 mesures (Note, Clarté L et couleur jaune b)

Facteur non significatif :

Sel pour la clarté (L) et la Note Hédonique

Vinaigre et le sel pour la couleur jaune (b)

Equation des 3 modèles de réponse :

- Clarté : Delta L = 4.036 + 0.5* Huile – 0.68*Vinaigre

- Couleur jaune : delta b = 4.68 – 1.53*Huile

- Note Hédonique = 5.39 – 0.2*Huile + 0.29 *Vinaigre

Chaque facteur peut prendre la valeur +1 ou –1 selon les ingrédients qui le composent.

Remarque : l’intéraction entre les facteurs est nulle

L’ensemble des coefficients est regroupé dans le tableau suivant.