Etude des différentes techniques de décongélation

La décongélation

Décongeler en respectant l’hygiène !

Lorsqu’on veut utiliser des matières premières congelées, il est souvent nécessaire de passer par une étape de décongélation.

C"est une opération très délicate car si on ne maitrise pas l’opération, il y a un risque de toxi-infection alimentaire.

Il est important d’en connaitre les mécanismes pour la maitriser : savez vous que pour ramener un produit congelé à température positive, cela peut prendre quatre fois plus de temps que l’opération inverse !

Quelle est la méthode préconisée par les services publics de l’hygiène (DDPP ou DSV) ?

Nous verrons enfin les technologies les plus efficaces pour décongeler des produits en quantité industrielle.

Cette opération consiste à faire fondre la glace formée au cours de la congélation. C’est une opération très délicate et qui conditionne complètement la qualité gustative et bactériologique du produit décongelé. Il faut donc un contrôle rigoureux de la vitesse.

La cinétique de décongélation

Au cours de la décongélation apparaît toujours un gradient thermique entre le centre et l’extérieur du produit : la zone périphérique se décongèle toujours plus vite que le cœur. Aussi, outre les méthodes classiques de décongélation par réchauffement externe, les méthodes par réchauffement interne sont de plus en plus utilisées.

La décongélation est une opération quatre fois plus lente que la congélation car la conductivité thermique de l’eau (=0.51kcal /m°C) est quatre fois plus faible que celle de la glace(=1.51kcal/m°C). Or il se forme au début de la décongélation une couche aqueuse qui va freiner le processus.

La zone - 5 °C à - 1 °C sera la zone la plus difficile à franchir et la plus longue : on est dans la zone critique de cristallisation maximum à la congélation et dans la zone de plus forte résistance à la décongélation car le gradient thermique entre le fluide qui réchauffe et le produit devient très faible.

Incidence sur la qualité

Le problème est le passage lent de la bande - 5 °C à - 1 °C : il y a alors augmentation des réactions d’altération biochimiques, microbiologiques et physico-chimiques :

Formation d’exsudat

II est constitué d’eau et de substances dissoutes (sels minéraux, vitamines, pigments colorés, sucres solubles...).

Il est lié à l’histoire du produit et donc à la conduite technologique de la congélation-surgélation, au stockage, aux différentes manutentions et enfin, à la décongélation.

L’exsudat sera plus important pour des produits simplement congelés que pour des produits surgelés (taille des cristaux et formes de ceux-ci).

La formation d’exsudat pose de nombreux problèmes :

-

- économique : c’est une perte de matière ;

- nutritionnel : c’est une perte de substances dissoutes, donc de nutriments (vitamines en parti¬culier et minéraux) ;

- microbiologique : c’est un véritable bouillon de culture pour les micro-organismes car il contient tout ce qui peut les faire vivre : eau, substances nutritives ;

- organoleptique : dans l’exsudat sont présentes des substances aromatiques ; cela s’accompagne aussi d’une perte de tendreté !

Altérations biochimiques

La décongélation permet de révéler les méfaits de la congélation, et surtout du stockage prolongé, voire des ruptures de lachaine du froid.

On observe alors le brunissement enzymatique (couleur brunâtre), des flaveurs avariées et « rances » dues aux lipases en particulier ou encore le développement des nitrites dans les légumes par action de nitrification enzymatique à la décongélation (incidence des enzymes bactériologiques qui deviennent très actives).

Exemple : Bacillus cereus peut libérer ces enzymes vers 0 ou I °C, et la réaction enzymatique devient intense à 4 °C.

Altérations physiques

• Ramollissement des tissus, surtout pour les fruits et légumes par déstructuration des cellules au cours du processus de congélation.

• Décollement de la croûte du pain (problème de la migration et de la congélation différentielle de l’eau entre la mie et la croûte).

•Perte irréversible de la tendreté de la viande :

Si une carcasse de viande a été congelée-surgélée trop tôt, c’est à dire en phase de pré-rigor (avant la phase de maturation), alors la viande va perdre à jamais sa tendreté !

Altérations bactériologiques

Lors de la décongélation, les bactéries se réveillent (on sait qu’à partir de -10 °C, on retrouve des bactéries comme les psychrophiles, en activité de multiplication). Elles sont d’autant plus actives qu’elles ont connu une période difficile de dormance.

La multiplication sera d’autant plus importante que le terrain est propice (eau de l’exsudat), que le temps de la bande - 5 °C à - 1 °C est long, que les tissus sont détériorés et qu’il n’y a plus de bactéries inhibitrices.

Pour toutes ces raisons, il est important de respecter le trépied frigorifique (produit sain, froid continu, froid précoce). Et surtout, de ne jamais recongeler un produit décongelé : la population bactériologique a pu être multipliée par 100 ou 1000. Il y aura un très grand danger surtout en produits carnés.

Les méthodes de décongélation par réchauffement externe

II est important que les méthodes soient rapides. On verra là encore, que le plus souvent, il vaut mieux coupler différentes méthodes.

Il faudra avoir des produits de petit format (ou en plaque mince).

Les meilleurs résultats seront obtenus avec un écart de température fluide-produit grand (mais la législation interdit des fluides à plus de 4 °C), et une humidité autour du produit importante (l’eau conduit mieux les calories que l’air sec).

Les méthodes utilisées emploient le principe de conduction thermique ou de convection thermique.

Air stagnant (chambre froide)

On utilise l’air à 4 °C ventilé autour du produit à décongeler. Procédé le plus sur au niveau bactériologique mais le plus long ! C’est une opération longue sur les grosses pièces (3 à 5 jours sur des morceaux de 75 kg).

Air ventilé (tunnel ou cellule)

Transmission de la chaleur par convection dans l’air humide à grande vitesse(70-90%HR)= air ventilé à grande vitesse. Cela se fait en trois étapes de températures (14 °C, 10 °C et 0 °C avec des hygrométries décroissantes). La méthode est adaptée aux gros morceaux (carcasses), et à des produits ayant obtenu une dérogation pour une température de 4°C.

Ex : Décongélation de quartiers de bœuf ; Air pulsé à 2m/s ; HR=98% ; T=14°C

Durée = 10 h pour les ¼ avant et 22 h pour les postérieurs !

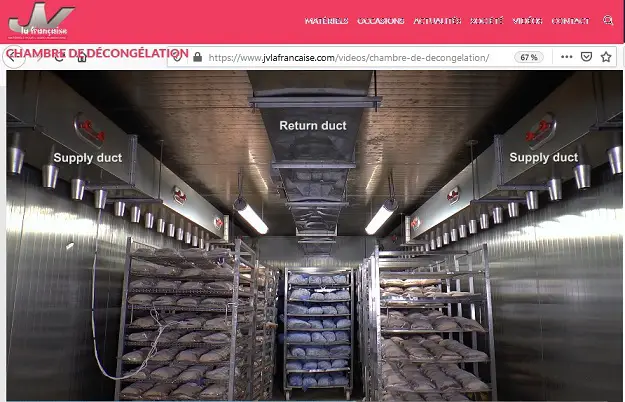

Voici un exemple de chambre de décongélation très utilisée par les cuisine centrale :

Voici un exemple de fabricant de chambre de décongélation video

Eau

La chaleur est transmise par l’eau à 10/12 °C au produit, soit par contact en bain agité, soit par douchage. Les produits doivent être emballés (poissons, abats...) pour éviter le lessivage et les contaminations.

Vapeur d’eau et sous vide

De la vapeur d’eau est envoyée dans une enceinte sous vide ; par chauffage modéré, la vapeur d’eau se condense sur le produit et lui transmet de l’énergie par ce changement d’état : gaz -> liquide condensé. La décongélation se fait par pallier de 25 °C à 10 °C. L’échange thermique est très bon et le temps de l’opération court (4 h pour des cabillauds de 10 cm d’épaisseur). Ce procédé est adapté aux poissons et aux viandes.

Les méthodes externes sont les moins coûteuses (sauf sous vide), mais posent de gros problèmes de qualité, notamment bactériologique.

Les méthodes de décongélation par réchauffement interne

Les méthodes par réchauffement interne sont basées sur des courants électriques ou ondes, ce qui les rend très coûteuses. Par contre, elles sont très rapides et donnent de bons résultats gustatifs et bactériologiques.

Par résistance

Le produit congelé est mauvais conducteur. On place deux électrodes sur les faces du produit. Il se crée un « effet Joule » dans le produit au passage d’un courant électrique. Le produit s’échauffe de l’intérieur. Cette méthode est valable pour les blocs et les purées.

Par hautes fréquences

On applique des fréquences de 13,5 MHz, 27,1 MHz ou 40,6 MHz sur des armatures entourant le produit : ce procédé est rapide, facile, mais très coûteux.

Par Micro-ondes

Procédé le plus utilisé en industrie.

Les micro-ondes sont générées par des ondes de fréquences variables. En alimentaire, on retient 960 MHz (2450 MHz par dérogation)

Le procédé pose plusieurs problèmes :

• Difficile à mettre en œuvre sur de gros morceaux car on rencontre des problèmes de pénétration des ondes.

• Hétérogénéité du traitement au fil du temps : le produit est difficilement polarisable au départ, où il y a peu d’eau libre. Mais, plus l’eau libre se forme, plus les réactions d’agitation sont intenses et donc plus le produit s’échauffe : on a le phénomène « d’emballement thermique ». solution : produit de faible épaisseur et/ou micro-ondes par impulsion discontinues.

La décongélation industrielle se fait en général en tunnel, avec des champs d’ondes brassées, pour essayer de minimiser les effets de montée rapide en température. Elle se fait souvent en deux ou plusieurs étapes, avec des phases de repos intercalées pour permettre « l’égalisation des ondes ». On les utilise en général pour un traitement préalable, jusqu’à la température de - 5 °C environ. Ensuite, le produit sera repris par un autre procédé.

Ex : Poisson, viandes volailles épaisseur 5 à 9cm ; Ti = -18/-20°C ; Tf = -2/-3°C ; Durée = 4 à 15 min !