La filtration tangentielle

Cet article présente la filtration tangentielle et aborde :

- La distinction avec la filtration classique

- Les seuils de coupure & applications.

- Les paramètres de fonctionnement

- Les membranes, modules & installations.

La filtration tangentielle

Comme la filtration classique qui est une filtration frontale, la filtration tangentielle plus récente est une opération unitaire de séparation « Liquide/Solide ».

La filtration tangentielle est connue dans le monde entier comme étant une étape importante dans les lignes de process des industries agro-alimentaires, pharmaceutiques, biotechnologiques ainsi que dans les industries d’amidon et d’édulcorant. La filtration tangentielle en étant beaucoup plus sélectif à des températures modérées arrive à remplacer les technologies classiques des filtres rotatifs sous vide ou filtres à plaques.

Définition : la filtration tangentielle est un procédé physique de séparation de particules solides dispersées dans une phase liquide. La séparation ce fait en forçant le produit liquide à traverser un milieu poreux chargé d’arrêter les particules en fonction de leur taille.

Il existe deux grandes techniques de filtration mettant en jeu un gradient de pression : la filtration frontale et la filtration tangentielle. Dans le premier cas -le plus classique- la filtration s’effectue perpendiculairement à la surface de la membrane ; dans le second, le fluide circule parallèlement à la membrane filtrante.

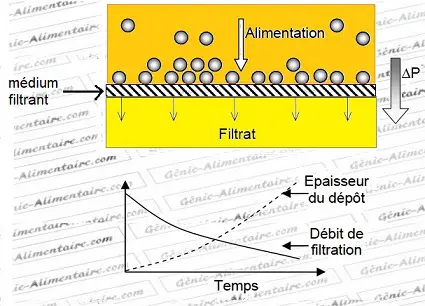

11- Limites de la filtration classique :

La filtration frontale, ou filtration classique consiste à faire passer le fluide perpendiculairement à la surface du filtre. Les particules à éliminer sont retenues par le medium filtrant (elles constituent le gâteau de filtration) et en le colmatant progressivement font baisser le débit de filtrat.

Ce type de procédé n’atteint en outre jamais un état stationnaire, puisqu’il nécessite une succession de filtrations et de nettoyages ou remplacements du medium filtrant.

Lorsque le fluide contient trop de particules à éliminer, des phénomènes d’encrassement et de pertes de charge importantes rendent inopérantes la filtration frontale. Ce type de filtration est donc surtout employé pour filtrer des suspensions peu chargées en particules.

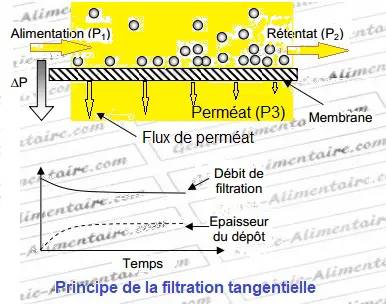

12- La filtration tangentielle :

Dans le cas de la filtration tangentielle, le fluide circule parallèlement à la membrane filtrante qu’il traverse sous l’effet de la pression. Une partie du liquide, le perméat (filtrat), traverse la membrane sous l’effet d’un gradient de pression. Les particules les plus grosses se concentrent dans le liquide qui n’a pas traversé la membrane, appelé rétentat.

13- Quelques définitions :

- Perméat :correspond au filtrat ; c’est la fraction du liquide traité qui traverse la membrane filtrante.

- Rétentat : on parle encore de concentrat ; c’est la fraction du liquide traité qui ne traverse pas la membrane filtrante.

- Flux de perméat (noté J) le débit de filtrat pour un m2 de surface membranaire (l/H/m2)

- Seuil de coupure : poids moléculaire des molécules retenues à 90% par la membrane dans des conditions opératoires données. Il s’exprime en Dalton (Da) ou g/mol.

- Pression transmembranaire : ou différence de pression transmembranaire notée DPTM ou ∆Pm ; c’est la différence de pression existant entre l’alimentation (coté rétentat) et le peméat.

- Taux de rétention : proportion de molécules retenues par la membrane par rapport à la concentration de ces molécules dans l’alimentation.

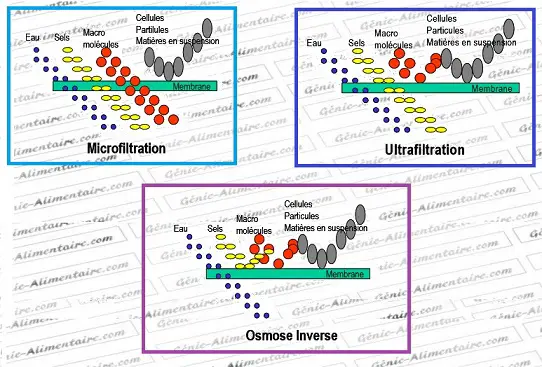

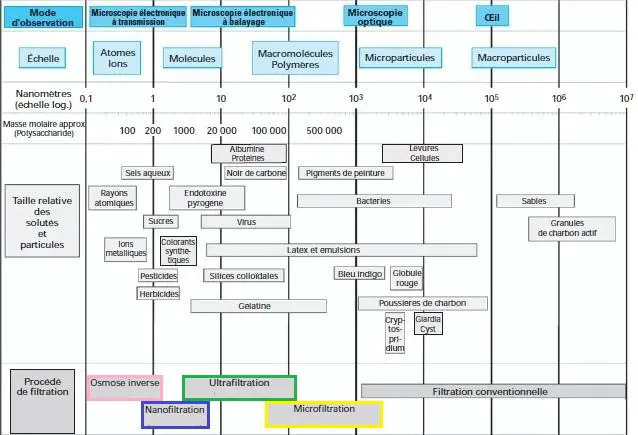

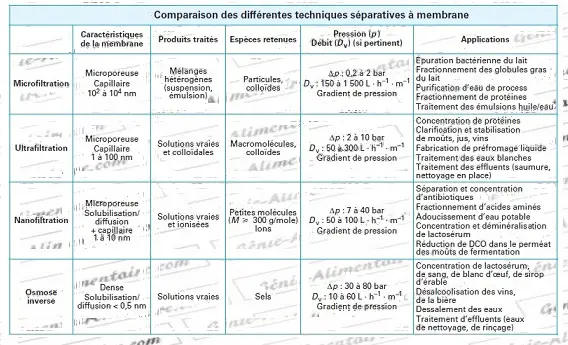

On distingue 3 grandes familles de membrane en fonction de leur seuil de

coupure : la microfiltration, l’ultrafiltration, et l’osmose inverse, auxquelles il faut ajouter la nanofiltration, domaine à cheval sur

l’ultrafiltration et l’osmose inverse

Dans leur globalité, les membranes peuvent être vues en première approximation comme des milieux poreux qui permettent le passage de certaines matières et en interdisent d’autres, se comportant comme des filtres dont les pores ont une taille décroissante lorsque l’on passe de la microfiltration à l’ultrafiltration puis à la nanofiltration et enfin à l’osmose inverse.

Il faut cependant noter que les membranes d’osmose inverse ne sont pas microporeuse, mais dense sans porosité apparente et dont la séléctivité résulte d’un mécanisme de solubilisation-diffusion.

• La microfiltration (MF) met en œuvre des membranes dont le diamètre des pores est compris entre 0,1 et 10µm. Ces membranes stoppent les particules de taille relativement élevée comme les particules en suspension et les bactéries. Elles peuvent également stopper certains ions ainsi que des colloïdes si ces derniers se fixent sur des particules plus grandes par complexation, précipitation ou floculation. Toutefois, l’objectif principal de la microfiltration est une séparation solide-liquide.

• Dans le cas de l’ultrafiltration (UF), les pores des membranes ont un diamètre compris entre 1 et 100nm. De telles membranes laissent passer les petites molécules comme les sels et arrêtent les molécules de masse molaire élevée (polymères, protéines, colloïdes). Les applications sont multiples.

• La nanofiltration (NF) permet la séparation de composés de taille voisine à celle du nanomètre. Les sels ionisés de masse molaire inférieure à environ 300 g/mol ne sont pas retenus par ce type de membranes. Les sels ionisés multivalents (calcium, magnésium, aluminium, sulfates...) et les composés organiques non ionisés de masse molaire supérieure à environ 300 g/mol sont, par contre, fortement retenus.

• Enfin, la dernière de ces filtrations est l’osmose inverse (OI).

Ce sont des membranes qui ne se laissent traverser que par l’eau. L’OI est donc très utilisée pour la désalinisation de l’eau de mer et concentrer des produits alimentaires.

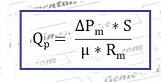

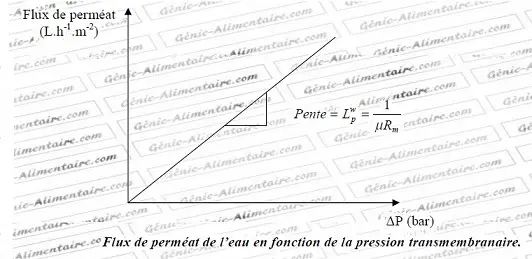

On assimile en général les membranes de filtration tangentielle (FT) à des milieux poreux incompressibles, c’est-à-dire que le flux de filtrat (ou perméat) J est proportionnel à la différence de pression appliquée de part et d’autre de ce milieu poreux. Ces techniques de FT obéissent donc aux mêmes lois de filtration classique ou frontales déja étudiées dansl’article suivant

On utilise donc la loi de Darcy ou la loi du milieu poreux déjà vue en filtration frontale

Qp : débit de perméat∆Pm : différence de la pression transmembranaireµ : viscosité du perméat (Pa.s)Rm : résistance de la membrane filtranteS : surface de la membrane

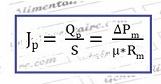

On peut écrire la loi de Darcy sous forme du flux de perméat( J)

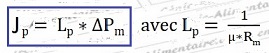

On peut en core écrire cette loi de Darcy en prenant en compte la perméabilité de la membrane filtrante (Lp) :

avec Lp = perméabilité hydraulique de la membrane (m s-1Pa-1ou L h-1m-2bar-1)

Rque 1 : la perméabilité hydraulique LP n’est pas une caractéristique intrinsèque de la membrane car elle dépend du solvant via la viscosité du perméat qui est fonction de la température et du fluide (il est nécessaire de préciser la température à laquelle sont réalisées les mesures en raison de l’influence de celle-ci sur la viscosité du fluide.

On peut donc en déduire les paramètres influençant le débit de perméat (Qp) :

31- Les paramètres de la FT :

Le débit de pérméat (noté QP) est le paramètre qu’on cherche à maximiser (l/h)

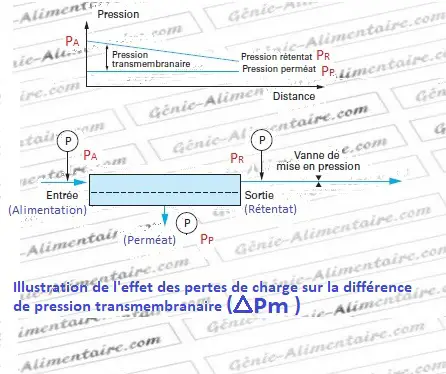

- Le moteur de la filtration c’est la pression et plus précisément la différence de pression transmembranaire (= ΔPm) ; c’est le 1er paramètre. Plus ΔPm est important, plus le débit QP augmente. La limite, c’est la résistance du filtre, du matériel, et la compressibilité des particules.

En filtration tangentielle, la détermination est un peu plus compliquée qu’en filtration frontale (où ΔP= Pa-Pf>0 ) ;

En effet en FT, du côté de l’alimentation, la pression chute entre l’entrée de l’alimentation (PA ) et la sortie du rétentat ( P R ) à cause des forces de friction due à la circulation du liquide à filtrer (on parle de perte de charge ou perte de pression).

On peut alors calculer la valeur de la différence de pression transmembranaire ΔPm de la façon suivante :

avec ∆Pm : différence de la pression transmembranaire(Pmoy ) : pression moyenne coté« alimentation & rétentat »(PA ) : pression entrée de l’alimentation(PR ) : pression sortie du rétentat(PP ) : pression sortie du perméat (filtrat)

- Le seuil de coupure ou tailles des pores du medium filtrant ; il correspond à la masse molaire du plus petit composé dont la rétention observée est 90 %. Le seuil de coupure s’exprime en Da (Dalton) ou kDa (1 Da = 1 g. mol-1).

- La surface (notée S) : plus elle est grande plus le débit QF est important car il y a plus de pores !

- La viscosité du liquide à filtrer : plus elle est faible plus le filtrat circule facilement et le débit de filtrat QF augmente.

- La température du liquide à filtrer qui agit en diminuant la viscosité du liquide lorsqu’on le chauffe, ce qui augmente le débit du filtrat

- L’épaisseur du médium filtrant (notée e) : plus elle est petite, plus le filtrat circule facilement et le débit de perméat Qp augmente. Limite= résistance mécanique du médium filtrant.

- Résistance hydraulique (noté Rm) du médium filtrant. Elle doit être faible !

- la perméabilité Lp : elle dépend de la membrane filtrante ; elle doit être élevée !

- La vitesse de circulation doit être élevée, car cela limite la formation d’un dépôt de rétentat à la surface de la membrane filtrante.

Autres caractéristiques :

- Le FCV : facteur de concentration volumique ; FCV= Volume alimentation / Volume rétentat = concentration rétentat / concentration alimentation.

- taux de rétention (ou taux de rejet ) : R= 1- (CP/CR)

cela correspond à la sélectivité du procédé : un taux de rejet de 1 signifie que le soluté est parfaitement retenu par la membrane (la concentration dans le perméat cp=0) alors qu’un taux de rejet de 0 correspond à un soluté non retenu, concentration identique dans le perméat cp et le rétentat cR(cp=cR).

32- Les limites de la FT :

On observe dans tous les procédés de filtration tangentielle à des degrés divers, un phénomène d’accumulation de particules ou molécules au voisinage de la surface membranaire ; cette augmentation de concentration de particules ou solutés au voisinage de la surface membranaire va entrainer une multitude de désagréments qui vont baisser le flux de perméat (réversible) voire colmater (irréversible) la membrane

:

- Augmentation de viscosité

- Ralentissement de la vitesse d’écoulement

- Augmentation de la pression osmotique (en OI)

- Formation d’un gel irréversible colmatant (en UF)

Ce phénomène est appelé « phénomène de polarisation de concentration »

Les solutions pour limiter les effets négatifs de cette « polarisation de concentration » sont :

- Utiliser une vitesse de circulation suffisamment élevée (balayage tangentiel)

- Limiter la concentration en rétentat

- Utiliser une température suffisamment élevée du produit pour diminuer la viscosité

33- méthodes de détermination du seuil de coupure

■ Méthodes de détermination des diamètres de pores

Il en existe trois :

— les tests basés sur les rétentions de bactéries ;

— les tests de point de bulle ;

— les mesures par microscopie.

● Les tests basés sur les rétentions de bactéries P. diminuta ou E. coli permettent de garantir que les membranes testées ne présentent pas de pores plus grands que la taille apparente de ces deux bactéries, c’est-à-dire 0,22 μm et 0,45 μm. Cette précision permet donc de comprendre qu’une membrane de microfiltration de caractéristique 0,2 μm par exemple, n’est pas nécessairement homoporeuse. Dans la pratique, bien au contraire, on observe une distribution des tailles de pores.

● Les tests basés sur le point de bulle relèvent du même principe. La membrane est mise en contact avec un gaz d’un côté et un liquide de l’autre. En appliquant une pression sur ce gaz et en repé¬rant le seuil de pression à partir duquel on peut voir apparaître la première bulle de l’autre côté, on peut, en appliquant la loi de Laplace, déterminer la taille des pores les plus grands.

En affinant ce test et en mesurant le débit de gaz en fonction de la pression appliquée, il est possible de remonter à une distribution de tailles de pores, mais cette dernière méthodologie, délicate de mise en œuvre, n’est pas utilisée en caractérisation commerciale de membranes de microfiltration à notre connaissance.

● Enfin, on notera que des analyses statistiques de clichés pris par microscopie électronique à balayage peuvent permettre de déterminer des tailles moyennes et des distributions de tailles de pores de ces membranes. Dans ce cas, la taille représente une moyenne (en nombre, en section ouverte ou en volume) et ne revêt pas la même signification pour l’utilisateur que les caractéristiques précédentes.

Par ailleurs, la détermination de tailles de pores par microscopie ne se base que sur l’observation d’ouvertures de pores, sans infor¬mation sur le caractère traversant ou non des pores observés.

41- La microfiltration tangentielle (MFT) :

La séparation par microfiltration (MF) concerne les particules en général non décantables, mais dont la taille est supérieure à 0,2 à 0,5 μm. Les valeurs diffèrent d’un auteur à un autre mais, dans la pratique, on rencontre des opérations de séparation par membrane de microfiltration lorsque l’on procède à une clarification d’un milieu, en cherchant à éliminer la matière colloïdale et particulaire.

— la production de jus de pomme clarifié se fait à 50 °C par microfiltration (0,1 à 0,2 μm) ou ultrafiltration (0,5 bar) à des flux voisins de 100 L · h–1 · m–2 ;

— Une autre grande application de cette technique concerne la capacité des membranes de microfiltration à retenir les micro-organismes comme les bactéries : ainsi le perméat qui s’écoule du côté basse pression de la membrane comporte peu de bactéries (on constate un nombre de réduction décimale (n) de 6 à 8, en fonction des micro-organismes observés, du type de membrane et des conditions d’utilisation) : on parle alors de stérilisation à froid.

L’épuration bactérienne (stérilisation à froid) du lait écrémé, à basse température (20 à 50°C) réduit la contamination bactérienne (réduction décimale > 2,5) du lait de consommation ou du lait de fromagerie. Les membranes utilisées sont céramiques, de diamètre de pore 1,4 à 0,5 μm.

Exemple :

une application grand public de cette fonction de la microfiltration est le lait microfiltré « Marguerite » distribué par certaines grandes surfaces dont la longue conservation est obtenue par réduction bactérienne par microfiltration, alors que les propriétés nutritionnelles et organoleptiques du lait sont préservées en réduisant les phases de chauffage à leur minimum.

42- L’ultrafiltration (UF) :

L’ultrafiltration (UF) est une opération de séparation par membrane qui concerne la rétention de macromolécules (protéines, polysaccharides, etc.) et d’autres espèces de taille analogues comme des virus ou des particules colloïdales (argiles, silice, TiO2 ...). Bien entendu, toutes les espèces de plus grandes dimensions sont retenues également.

Les applications dans le domaine agroalimentaire sont très nombreuses, mais la plus importante concerne encore l’industrie laitière

- L’ultrafiltration (UF) est utilisée depuis près de 40 ans sur tous les sites de transformation pour la standardisation du lait en protéines (on utilise le rétentat pour enrichir le lait de fromagerie en en protéines) pour les laits de fromagerie (1,8 < FCV < 4). Des membranes organiques spirales ou tubulaires de seuil de coupure < 10 kg.mol–1 pour limiter la transmission des protéines solubles sous 200 à 400 kPa produisent des rétentats, avec des flux dans la plage 70 à 120 L · h–1.m–2.

- L’ultrafiltration peut être utilsée pour la confection de préfromage liquide :

Le FCV peut atteindre 7 pour préparer ces préfromages liquides dont l’extrait sec permet la transformation en fromage sans égouttage. (C’est le cas de la fromagerie Guilloteau qui a créé ses « pavé d’Affinois » avec ce procédé.) - L’ultrafiltration est aussi utilisée pour confectionner du fromage frais lissé avec un meilleur rendement de 3 à 25% supérieur que la technologie classique de centrifugation.

L’ultrafiltration (150 kg · mol–1) permet de concentrer du coagulum (lait entier ou écrémé préalablement acidifié et coagulé) jusqu’à des FCV dans la plage 2,6 à 6,5. Le rétentat est un fromage frais lisse qui représente plus de 80% de la production de fromage frais lisse dans le monde.

43- La nanofiltration (NF) :

Les espèces concernées par la nanofiltration (NF) ont des tailles proches de celle de la molécule d’eau. Des molécules et des ions sont souvent partiellement retenus par ces membranes dont les rayons de pores varient de 0,5 à 1 nm environ. Plus que toutes les autres, ces membranes présentent des mécanismes de sélectivité mixte basés à la fois sur la charge et sur la taille des molécules. Elles permettent donc des séparations entre ions et petites molécules sur la base de leur taille. Les tailles de pores étant petites, les pressions nécessaires sont plus élevées qu’en ultrafiltration et les flux sont en général modérés (10 à 30 L · h–1 · m–2).

Les applications de la nanofiltration sont développées dans le domaine du traitement de l’eau, et du traitement de certains fluides biologiques, comme la concentration-déminéralisation du lactosérum par exemple.

44- L’osmose inverse (OI) :

Les membranes sont des membranes denses et, pour obtenir des flux de transfert élevés et vaincre la pression osmotique des solutions traitées, on est amené à utiliser des pressions relativement élevées (25 à 50 bar environ).

4.4.1-Particularités de l’OI :

- Pression osmotique (Π) :

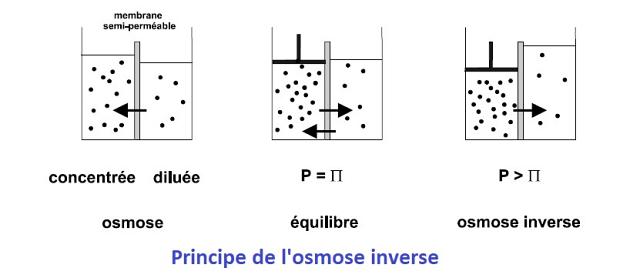

L’osmose est le transfert de solvant à travers une membrane sous l’effet d’un gradient de concentration. Si on considère un système à deux compartiments séparés par une membrane semi-sélective et contenant deux solutions de concentrations différentes, l’osmose se traduit par un flux d’eau dirigée de la solution diluée vers la solution concentrée.

Si on applique une pression sur la solution concentrée, la quantité d’eau transférée par osmose va diminuer. Avec une pression suffisamment forte, le flux d’eau va même s’annuler : cette pression est nommée la pression osmotique π (en faisant l’hypothèse que la solution diluée est de l’eau pure). Si on dépasse la valeur de la pression osmotique π, on observe un flux d’eau dirigé en sens inverse du flux osmotique : c’est le phénomène d’osmose inverse.

La pression osmotique des électrolytes est donnée par la relation suivante :

Π = R*C*T*i

où i est le nombre d’espèces d’ions constituant le soluté,C la concentration molaire du soluté (mol.m-3),T la température (K)et R la constante des gaz parfaits (8,31 J.mol-1.K-1).

Π est exprimée en pascals. Cette relation est valable pour des solutions diluées.

Exemple : la pression osmotique de l’eau de mer (3 % en masse de chlorure de sodium) à 25 °C est environ de 25 bars.

4.4.2/ Mécanisme diffusionnel :

En osmose inverse les transferts de solvant et de soluté se font par solubilisation - diffusion : toutes les espèces moléculaires (soluté et solvant) se dissolvent à travers la membrane et diffusent à l’intérieur de celle-ci comme dans un liquide sous l’action d’un gradient de concentration et de pression. Le transfert ne dépend donc plus de la dimension des particules mais de leur solubilité dans le milieu membranaire. Les séparations sont donc d’origine chimique et sont liées au pouvoir solvant de la membrane.

Le flux de perméat traversant la membrane est de la forme :

J = k*S*( ΔPm - ΔΠ)

où k est une constante qui prend en compte la perméabilité de la membrane au solvant (eau par ex),S= surface membranaire,ΔPm= différence de pression transmembranaireet ΔΠ= différence de pression osmotique de part et d’autre de la membrane.

4.4.3/ Applications de l’OI :

Les applications principales de l’osmose inverse sont l’élimination de sels organiques ou inorganiques ou de molécules dans l’eau (dessalement d’eau de mer) ou bien la concentration de jus sucrés, par exemple

L’osmose inverse (OI) sous 4 MPa permet de réaliser plus économiquement la préconcentration du lait entier ou écrémé jusqu’à FCV 2,5 à 3,0 (Δp : 4 MPa) que par évaporation sous vide, avant concentration finale et séchage.

■ Industrie des ovoproduits

L’œuf est une source de protéines à propriétés fonctionnelles remarquables. L’osmose inverse (FCV 2,0 à 2,3) et surtout l’ultra¬filtration (FCV 2,0) du blanc d’œuf sont des opérations industrielles utilisées préalablement au séchage.

5- Les installations de FT

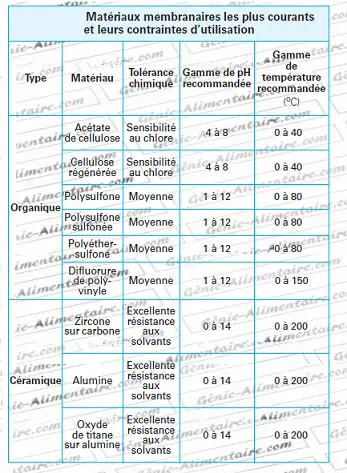

51- les matériaux des membranes :

On distingue des membranes organiques (polymères organiques synthétiques) qui sont apparus en premier et qui ont pour inconvénient de ne pas bien résister aux pH extrêmes (problème pour le nettoyage) ni à des températures élevées (pas stérilisables).

Leurs principaux avantages sont :

• Une mise en œuvre aisée

• Une disponibilité dans toutes les tailles de pores

• Un faible coût de production

Pour remédier à ces problèmes, on a mis au point des membranes minérales (support en graphite ou céramique) capables de résister à tous les pH et toutes les températures ! Leur structure asymétrique est constituée d’un support macroporeux (pour la tenue mécanique) et d’une peau ou couche superficielle (pour la sélectivité). Le but est d’assurer une bonne sélectivité avec une faible résistance au transfert tout en ayant une bonne tenue mécanique.

52- Les modules membranaires

Il existe différentes façons d’agencer les membranes pour en faire un procédé de séparation :

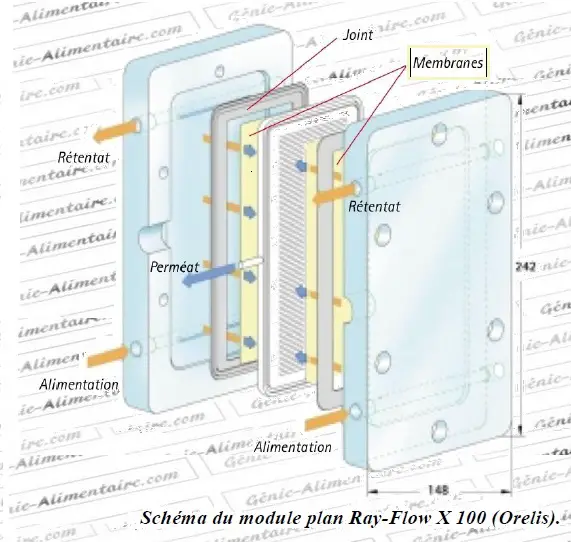

- membrane plane : la couche sélective étant déposée sur un support, la membrane n’a pas de résistance mécanique lorsque la pression est appliquée en sens inverse. Le rétrolavage n’est donc pas possible et la membrane finit par se détériorer. Elles sont rigides et ne peuvent être enroulées, elles ne sont donc utilisables que dans des dispositifs de type filtre presse (membranes en feuille montées de part et d’autre de cadres rigides, empilés)

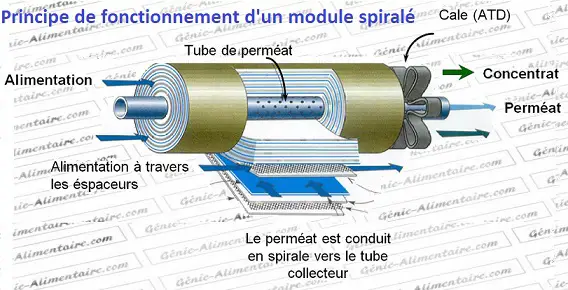

- module spiralé membranes composées d’un matériau organique. Elles sont très utilisées pour la nanofiltration. Les modules sont composés d’un tube sur lequel sont enroulés successivement une membrane, une grille fine, une autre membrane et une grille plus grossière. Les membranes doivent donc être suffisamment flexibles pour être enroulées. Le rétentat circule à travers la grille moins fine tandis que le filtrat va aller jusqu’à la grille plus fine où il passera dans le creux central du tube.

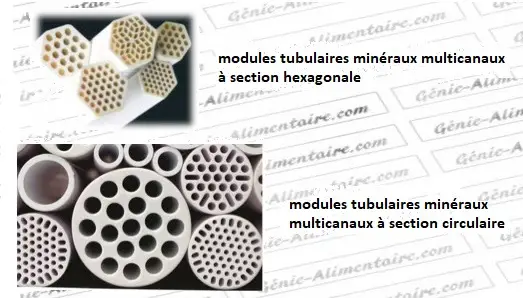

- module tubulaire : elles peuvent être de type monocanal ou multicanaux et sont souvent de nature minérale.

On parle de membrane asymétrique : la membrane couche active) est très fine (quelques microns d’épaisseur(on parle de peau)) et collée sur un support poreux minéral (en graphite ou céramique) qui assure la résistance mécanique (résistance à la pression).

Dans le cas de membranes tubulaires multicanaux, les tubes sont regroupés en parallèle dans un module. Le perméat est récupéré à l’extérieur des tubes, dans l’enveloppe du module. Ces systèmes sont moins sensibles au colmatage mais coûtent cher et peuvent être encombrants.

- fibres creuses : elles sont composées d’un ensemble de fibres creuses regroupées dans une enveloppe (formant le module). Elles sont uniquement de nature organique et ne possèdent pas de support textile (autosupportées). De même, elles ne sont souvent composées que d’un matériau, bien que des fibres creuses composites existent. La couche active (peau) et la sous couche poreuse sont intimement solidaires, ce qui permet de filtrer dans les deux sens. Ce système est peu coûteux mais permet de filtrer des fluides peu visqueux présentant de faibles risques de colmatage.

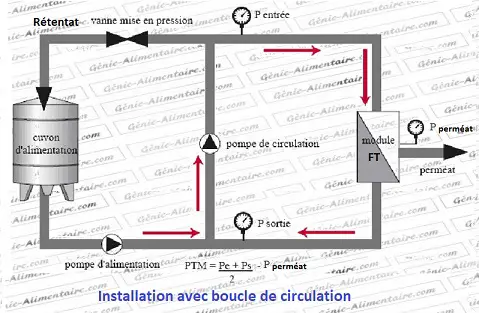

53- Les installations de FT

Les installations de filtration tangentielle son constituée :

- d’un bac de lancement

- d’une pompe d’alimentation qui assure la pression d’alimentation

- d’une pompe de circulation : qui assure une vitesse de circulation suffisante

- d’un réfrigérant et un thermomètre pour limiter l’échauffement du produit (friction due à la circulation rapide du produit)

- de manomètres

- d’une vanne de contrepression en sortie de rétentat (pour régler la différence de pression transmembranaire )