Les bases de la conception hygiénique d’un atelier ou laboratoire agro-alimentaire

Les règles de conception hygiénique

Les règles à suivre lorsqu’on envisage de construire ou d’aménager un atelier ou laboratoire de transformation d’aliments concerne bien sur les différentes partie du bâtiment : le choix des matériaux (sol, cloison plafond...), l’agencement des différents locaux, le choix des fluides (eau, air, vapeur,..) et leur traitement éventuel, le zonage, ...

1- Objectifs d’un atelier bien conçu

Une bonne conception des locaux doit répondre aux 3 impératifs de l’hygiène ;

Rappel : définition réglementaire de l’hygiène (selon paquet hygiène 852/2004)

11-Eviter les contaminations

Rappel : définition réglementaire de « Contamination » paquet hygiène (852/2004)

Quelles peuvent être l’origine des contamination dans un atelier de transformation ?

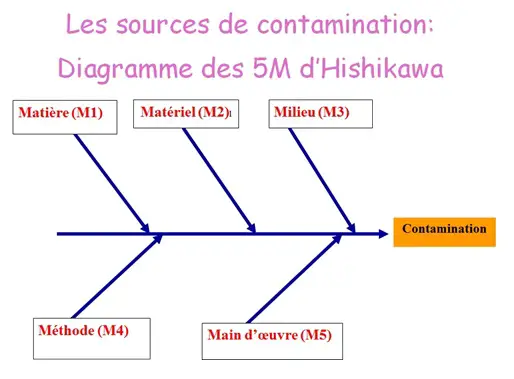

La méthode d’Ishikawa ou diagramme des 5M ou diagramme de cause à effet permet de recenser de façon exhaustive les différentes sources de contamination de notre futur atelier de transformation :

Origines des contaminations ? (règle des 5M)

M1-Matières : Matières premières (stockage séparé en fonction des spécificités des contaminations et de la charge), stockage en cours de fabrication, déchets (local poubelle réfrigéré), emballages (local de stockage séparé)

M2-Matériel : Surfaces (matériel, murs, tables, ustensiles…) + Matériaux conformes au contact alimentaire (réglementation spécifique) …

M3-Milieu : l’air ambiant (traitement), l’eau (traitement)

M4-Méthode : contamination croisée (zonage, et marche en avant)

M5-Main d’œuvre : Personnel (formation à l’hygiène, tenue, vestiaire, lave main à commande fémorale), nuisibles (rongeur, insectes… : contrat de traitement obligatoire)

Pour en savoir plus sur les différentes sources de contamination d’un aliment pendant sa fabrication, suivre le lien suivant

12-Eviter le développement

La multiplication des microorganismes et/ou des nuisibles va être favorisé par plusieurs facteurs tels que :

- La température

- La présence de matières organiques

- L’humidité ambiante

- la présence d’oxygène

13- Faciliter les opérations de nettoyage & désinfection

Faciliter les opérations de nettoyage & désinfection des locaux et des équipements

- Surfaces lisses, de couleur claire, sans angles vifs pour les locaux

- Surfaces lisses sans angles vifs et dont les matériaux sont conformes au contact alimentaire (= Réglementation machine= Directive Machine)

- Matériaux imputrescibles, résistants aux produits de nettoyage, à l’oxydation et au poinçonnement (résistance mécanique)

- Disposition des matériels facilitant le nettoyage

[(Une conception hygiénique d’un atelier agro-alimentaire doit donc prendre en compte :

1- La construction du bâtiment :

- Choix des matériaux

- Règles de construction conforme à l’hygiène

2- L’agencement des locaux & matériels :

- Zonage

- Marche en avant)]

2- Le bâtiment : matériaux + règles de construction

Concernant les matériaux de construction et leur mise en œuvre (règles de construction), que dit la réglementation ?

[( Extrait du règlement CE n° 852/2004 : « La conception et l’agencement des locaux où les denrées sont préparées, traitées ou transformées [... ] doivent permettre la mise en œuvre des bonnes pratiques d’hygiène [...). En particulier : les revêtements de sol doivent être bien entretenus, faciles à nettoyer, et au besoin à désinfecter (...) ; les surfaces murales doivent être bien entretenues, faciles à laver, et au besoin à désinfecter [...), l’utilisation de matériaux étanches, non absorbants, lavables et non toxiques est requise, ainsi qu’une surface lisse jusqu’à une hauteur convenable pour les opérations, sauf si les exploitants peuvent prouver à l’autorité compétente que d’autres matériaux utilisés conviennent. »)]

21- Les différents types de matériaux

Qualité recherchées pour les sols :

• assez lisse pour faciliter l’élimination des souillures, mais pas trop (assez rugueux) pour éviter les glissades (risques professionnels)

• Résistance mécanique : au poinçonnement, à l’abrasion

• Résistance chimique : aux produits chimiques (détergent et désinfectant), à l’eau

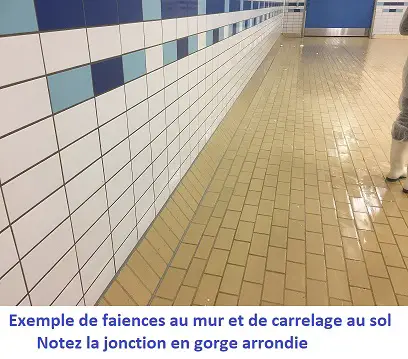

[(Exemple de matériaux utilisé pour les revêtements de sol :

- Carrelage avec joints en résine d’époxy posé à ras du sol (joint en ciment à proscrire)

- Mortier hydraulique modifié (résine)

- Mortier à base de résine de synthèse)]

Qualité recherchées pour les cloisons & plafonds :

• De couleur claire pour que les souillures soient bien visibles

• surfaces les plus lisses possibles pour faciliter l’élimination des souillures

[(Exemple de matériaux utilisé pour les murs et plafonds :

- Faïence= carrelage émaillé : sa surface lisse et brillante facilite l’élimination des souillures. Les joints doivent être lises et résister à la chaleur, l’acidité et les chocs.

- Panneaux sandwiches : ce sont des panneaux en acier zingués ou aluminium recouvert d’un film pvc ou autre matériau plastique ; entre les 2 plaques on trouve un matériau conférant une isolation thermique et/ou phonique ( mousse de polyuréthane, ou polystyrène expansé ou laine de roche…)

En fonction de l’épaisseur des panneaux, ils peuvent servir de doublage (30mm), de cloison ou plafond au-delà de 60 mm, de paroi de chambre froide négative ( 100-120 mm)

- PVC : les plaques de pvc sont fines (2 mm d’épaisseur) et surtout utilisées en doublage (collées ou rivetées) pour la rénovation d’anciennes cloisons (sur ancien carrelage, ancienne peinture ou panneau sandwich abimé). Un profil de jonction assure l’étanchéité et la propreté entre 2 plaques.)]

Généralisation des gorges arrondies au niveau des jonctions :

- Sol-mur

- Mur-mur

- Mur-plafond

22- Les règles de construction

• La pente du sol (minimum 1%) doit faciliter l’évacuation des eaux usées

• Traitements de l’eau : c’est au moment de la conception que doivent être prévues les diverses qualités d’eaux nécessaires, qui nécessiteront chacune des traitements spécifiques (adoucisseur, chauffage, déminéralisation, stérilisation, mise sous pression...). Là aussi, l’adoucisseur d’eau peut être spécifique pour un appareil (autoclave vapeur , capsuleuse sous jet de vapeur...), et donc être installé juste avant l’appareil. Si le besoin en eau adoucie concerne plusieurs appareils, l’adoucisseur devra être installé plutôt en amont de l’atelier.

• Les eaux usées sont dirigées vers des siphons (empêche la remontée d’aérosol chargé de microgoutelettes contaminées et de mauvaises odeurs) munis de paniers amovibles (pour éviter l’obstruction du siphon)

• Réseau d’égout : il doit faire circuler les eaux sales des zones sensibles vers les zones plus souillées pour limiter les contaminations.

• Ouvertures :

- Fenêtres : pas d’appuis horizontaux mais en légère pente ; pas d’ouverture !

- Portes : avec bouton poussoir ou ouverture automatique

• Tuyauteries de fluides (eau, air comprimé, vapeur, élctricité) doivent circuler dans des faux plafond (plénum) pour empêcher l’accumulation de poussière !

• Eclairage : il doit être suffisant (200 Lux mini) pour un bon repérage des souillures et un confort du travail !

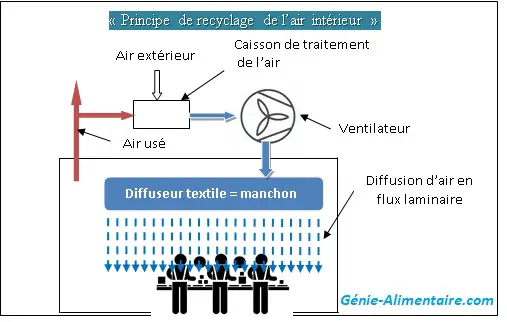

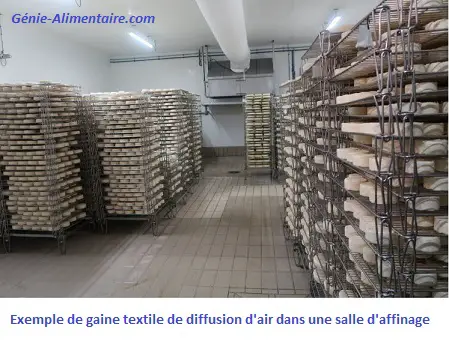

• Renouvellement de l’air intérieur :

L’air intérieur se pollue naturellement par les activités réalisées. Il est donc nécessaire de le remplacer par de l’air extérieur filtré.

• Renouvellement de l’air intérieur :

L’air intérieur se pollue naturellement par les activités réalisées. Il est donc nécessaire de le remplacer par de l’air extérieur filtré.

- Traitement de l’air extérieur : l’air peut être : filtré, climatisé (réchauffé ou refroidi), déshumidifié !

- Une partie de l’air usé est recyclé (économie d’énergie)

- Selon la classe de sensibilité du produit fabriqué, la filtration de l’air peut être nécessaire ou non. Ce traitement va de la zone ponctuelle avec flux laminaire à la salle en surpression, puis aux salles micro-biologiquement maîtrisées (salles blanches) voir plus loin.

• hotte aspirante pour les vapeurs en salle de cuisson, de séchage... :

3- L’agencement

L’agencement des divers locaux et matériels les uns par rapport aux autres doit être réfléchi pour :

- éviter les contaminations croisées (« marche en avant ») ainsi que pour

- permettre la séparation de certaines zones sensibles aux contaminations par rapport à d’autres zones plus contaminantes,

- séparer des zones par rapport à des différences d’hygrométries ou des différences de température (« zonage »).

31- Le « zônage »

Que dit la réglementation ?

• Séparation zones propres & zones souillées

[(Extrait du règlement CE n° 852/2004 : « Par leur agencement, leur conception, leur construction, leur emplacement, les locaux doivent [... ] Prévenir ou réduire au minimum la contamination aéroportée, prévenir la contamination ».)]

Le principe qu’il faut respecter est d’éviter de passer d’une zone sale vers une zone propre sans se décontaminer ! On intercale entre ces zones sales et propres un banc de rupture (barrière physique) représenté par une porte, un sas...etc

Lorsqu’on passe d’une zone sale à une zone propre, il faut se décontaminer en changeant de tenue et se désinfecter les mains et bottes.

Exemples de zones « sales » & degré relatif de contamination

| Local | Local déchets | Frigo stockage MP ; | Frigo stockage produits finis | local emballages | déconditionnement | vestiaire | local produits de nettoyage |

|---|---|---|---|---|---|---|---|

| Degré relatif de contamination | +++ | ++ | + | ++ | ++ | ++ | ++ |

• Définitions des zones inertes, sensibles et ultrasensibles :

On peut classer les étapes et/ou zones d’un atelier en 3 niveaux selon le degré de vulnérabilité du produit en cours de fabrication.

| Zone INERTE | Zone SENSIBLE | Zone ULTRA-SENSIBLE | |

|---|---|---|---|

| Caractéristique | • Le produit n’est pas en contact direct avec l’air • Le produit est nu mais il pourra être décontaminé par une étape de sanitation prévue dans le process (pasteurisation, stérilisation) • Cuisson |

• Le produit est nu et il n’existe pas d’étape de sanitation prévue dans le process | • Pas d’étapes de sanitation après l’étape dans tous les cas ! • Le produit est nu et rendu très sensible par les opérations qu’il subit (Sortie de cuisson, broyage) • Le produit est nu et est exposé à un risque de contamination extérieur très élevé (manipulations manuelles sans opérations de sanitation ultérieure) |

| Ex d’opération | • Réception de MP • Stockage de MP • Emballage, encartonnage de produits pré-conditionnés • Cuisson, pasteurisation stérilisation |

• Tranchage, découpe, transformation de produits • Pré-conditionnement (1) |

• Broyage, hachage (2) • Refroidissement en sortie de cuisson avant pré-conditionnement (3) • Pré-conditionnement-assemblage (risques élevés si manipulations manuelles) |

(1) : Après conditionnement, le produit ne peut plus subir d’autre traitement de sanitation, d’où la nécessité de maitriser parfaitement cette étape de pré-conditionnement qui peut d’ailleurs être classé en zone ultra-sensible selon le process.

(2) : avec le broyage, on augmente la surface de contamination du produit et par conséquent le risque de contamination du produit ; il faut donc que la contamination ambiante soit la plus faible possible ! (tranchage de charcuterie,...)

(3) : Le produit en se refroidissant en sortie de cuisson traverse des plages de températures très favorables au développement microbien. Le produit doit être refroidi dans le délai le plus court possible (législation : T<10°C en moins de 2 H)

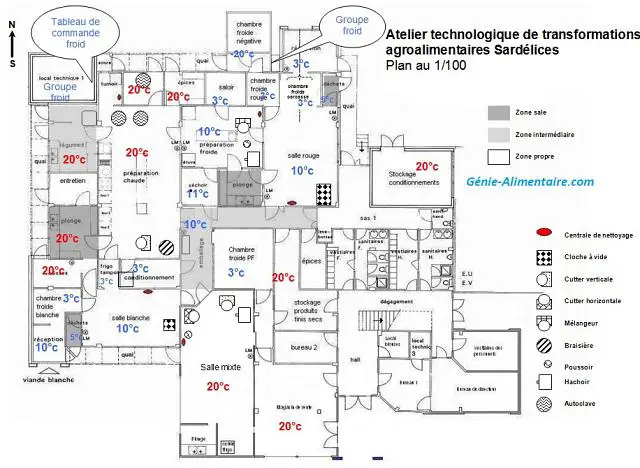

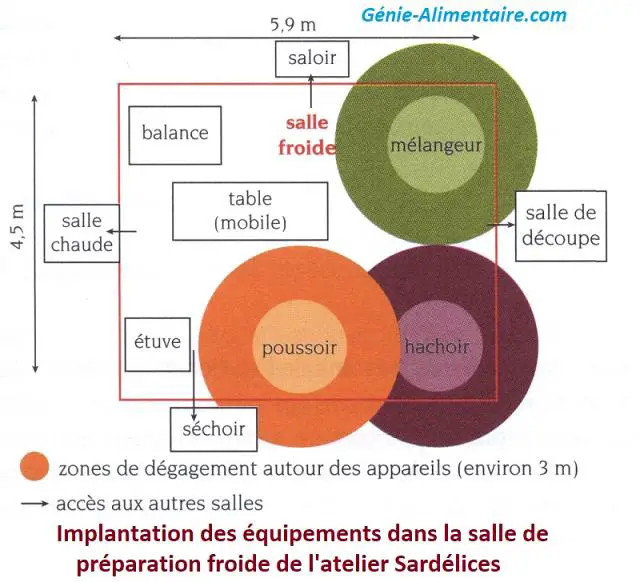

Exemple d’un atelier agroalimentaire « Sardélices » transformant des produits carnés (charcuteries cuites stérilisées, salaisons sèches, charcuterie cuite fraiche..

• Ce que dit la réglementation (Paquet Hygiène) sur l’entreposage des produits de nettoyage :

[(

Extrait du règlement CE n° 852/2004

« Les produits de nettoyage et de désinfection ne doivent pas être entreposés dans des zones où les denrées alimentaires sont manipulées. »)]

Cela signifie que les produits de nettoyage et désinfection doivent être stockés dans un local fermé avec des bacs de rétention (pour récupérer les coulures) ! L’idéal est d’avoir une extraction d’air.

• Séparation zones chaudes & froides :

Le principe est qu’on ne doit pas pouvoir passer directement (sans franchir de porte ou sas…) d’un secteur froid (où une température basse est régulée) vers un secteur où la température est différente !

Ce que dit la réglementation (Paquet Hygiène) sur la séparation des zones chaudes et froides

[(Extrait du règlement CE n° 852/2004 : « Par leur agencement, leur conception, leur construction, leur emplacement, les locaux doivent [...] si cela est nécessaire, offrir des conditions de manutention et d’entreposage adéquates, et notamment une régulation de la température appropriée (... ] »)]

Intérêts pour l’hygiène ? Éviter la remontée de température dans les zones sensibles ce qui favoriserait la multiplication microbienne !

Mais aussi : Éviter les courant d’air et la condensation d’eau sur murs et plafonds !

32- Le principe de « Marche en avant »

La marche en avant est ainsi définie par la Direction des services vétérinaires (DSV) :

[( « De la réception des matières premières jusqu’à la distribution des produits finis, les denrées doivent être élaborées suivant un cheminement qui leur interdit tout croisement avec des produits souillés et tout retour vers une zone souillée ; sitôt générés, les déchets doivent être séparés et écartés des denrées en cours de préparation. » Cette définition est actuellement élargie à une séparation dans le temps.

)]

• Un produit en cours de fabrication ira toujours de la zone la plus « sale » vers la la zone la plus « propre »

• Un matériel sali ne doit pas repasser (ou être utilisé de nouveau sans être nettoyé) dans une zone propre

[(Ex1 : un même bac ou table ou chariot ne peut pas servir à transporter de la viande brute puis ensuite la même viande transformée sous forme de saucisse cuite !

• Solution : Nécessité d’un nettoyage-désinfection intermédiaire )]

[(Ex2 : on ne doit pas utiliser la même table pour désemballer des MP (viande sous vide) et découper cette viande !

• Solutions : changer de table, ou nettoyer la table entre les 2 opérations ou jeter les emballages sans les poser sur la table (seaux) )]

• Le personnel doit se déplacer du « propre » vers le « sale »

[(Ex1 : un opérateur de la zone « pré-conditionnement produit fini » peut se déplacer vers la zones « légumerie » mais ne peut plus retourner à son poste sans se décontaminer !)]

[(

Ex2 : un opérateur de la zone « agréage des jambons » ne doit pas se rendre dans la zone « parage-désossage »

Solutions : changer de tenue et se nettoyer (mains, botte, calot, tenue) )]

• Cas des emballages :

- Les emballages sales (mp brutes) telles que bacs « Europe », doivent pouvoir sortir de l’atelier (pour être repris par le transporteur si consignés, ou tri ou lavés)sans passer par la zone propre

- Les emballages propres et/ou neufs destinés au conditionnement final doivent entrer par la sortie (zone propre)

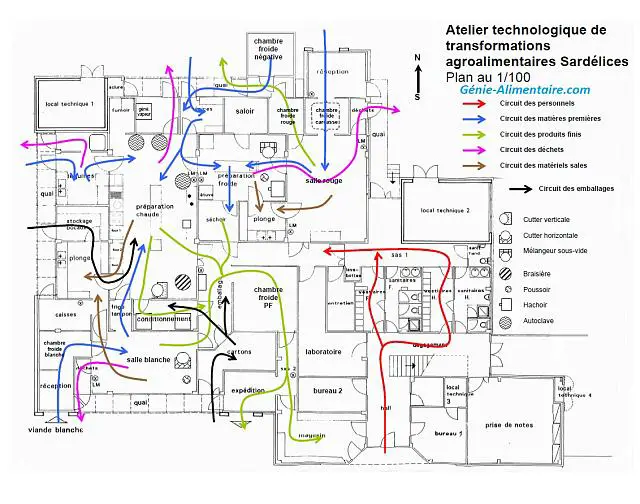

Application de la marche en avant pour l’atelier agroalimentaire « Sardélices » transformant des produits carnés (charcuteries cuites stérilisées, salaisons sèches, charcuterie cuite fraiche...

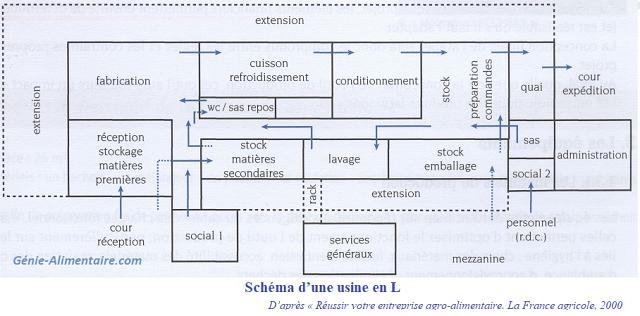

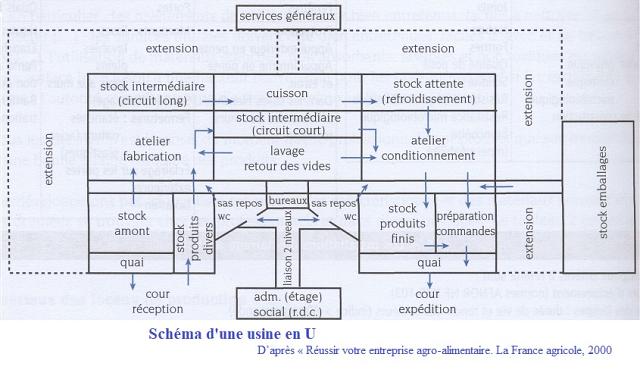

33- Divers modèles de forme d’usine

Les locaux peuvent être agencés de manière à permettre une extension éventuelle ou une évolution des techniques, ou de façon à optimiser les utilisations des fluides (économie d’énergie, économie de transport des fluides, regroupement des zones similaires : chambres froides, salles emballage...).

Cependant aucun plan de masse ne permettra d’optimiser tous les flux pour une fabrication donnée. Le plan définitif est un compromis entre la théorie et les impératifs de la réalité de l’atelier, rarement tout à fait en U ou en L. Ce compromis résulte de la hiérarchisation des objectifs que l’on souhaite atteindre.

4- L’hygiène des équipements

41- Que dit la réglementation ?

Ce que dit la réglementation (Paquet Hygiène) sur les équipements

[( Extrait du règlement CE n° 852/2004 : « par leur agencement, leur conception, leur construction, leur emplacement, les locaux doivent offrir un espace suffisant pour l’exécution hygiénique de toutes les opérations |... |. Les installations doivent disposer d’une ventilation adéquate. »)]

• Tous les matériaux pouvant entrer en contact avec les aliments (emballages, matériels, couverts,…) sont réglementés ( Règlement Européen 1395/2004/CE )

Réglementation des matériaux :Le cadre général de la réglementation des matériaux au contact des denrées alimentaires est le Règlement Européen 1395/2004/CE.Il s’applique de la « ferme à la fourchette », donc dans l’ensemble de la chaîne qui mènera les aliments jusqu’à la bouche du consommateur.Ce Règlement impose le principe d’inertie des matériaux et prévoit que des mesures spécifiques soient développées pour chaque catégorie. Lorsque de telles mesures n’existent pas au niveau européen, des dispositions nationales peuvent s’appliquer.Outre ce Règlement qui vise la composition des matières, un Règlement concernant les bonnes pratiques de fabrication est applicable : le Règlement 2023/2006/CE. Ce Règlement impose la mise en place d’un système d’Assurance Qualité ainsi que de contrôles de qualité.

Ce règlement européen exige que les matériaux et objets en contact avec les aliments ne puissent céder aux denrées alimentaires des constituants susceptibles de présenter :

• Un danger pour la santé humaine

• Une modification inacceptable de la composition des denrées

• Une altération des caractéristiques organoleptiques des denrées

C’est la réglementation sur le contact alimentaire.

Les textes cités précédemment traitent de l’innocuité des matériaux vis-à-vis des denrées alimentaires (principe d’inertie des matériaux règlement européen 1935/2004) avec lesquelles ils sont destinés à être en contact. Cependant, les principes de sécurité sanitaire et d’hygiène ne se limitent pas à ces seuls aspects.

Les équipements destinés à être en contact des denrées alimentaires doivent aussi répondre à des normes de nettoyabilité

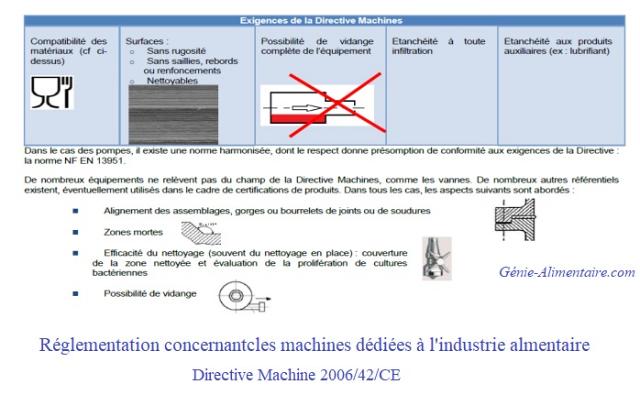

c’est à dire contribuer à limiter le risque de contamination et de prolifération bactérienne à l’intérieur ou l’extérieur des équipements. Des principes de conception hygiénique sont donc nécessaires et les exigences des clients intégrateurs ou exploitants sont drastiques. C’est la directive machine (2006/42)

• Voici la réglementation pour la conception des matériels de transformation : C’est la « Directive Machine » 2006/42/CE

En bref :

Les équipements agro-alimentaires doivent répondre à 2 types de contraintes réglementaires :

• Répondre à des normes de nettoyabilité (directive Machine 2006/42)

• Éviter tout risque d’infection, de maladie ou de contagion

• Être lisse et ne posséder ni rugosité, ni infractuosité pouvant abriter des matières organiques

• Réduire au minimum les saillies, rebords, et les renforcements des assemblages

• Éviter toute infiltration de substance, toute pénétration d’êtres vivants, notamment d’insectes, ou accumulation de matières organiques dans les parties qui ne peuvent être nettoyées

• Éviter que tout produit auxilliaire dangereux pour la santé, y compris les lubrifiants utilisés ne puissent entrer en contact avec les produits

• Les notices d’instruction des machines doivent indiquer les produits et méthode de nettoyage et désinfection préconisés.

• Respecter le principe d’inertie des matériaux utilisés (règlement européen pour le contact alimentaire 1935/2004)

42- Principaux matériaux utilisés pour la conception des équipements (machines)

• Rappel : Les matériaux doivent être lisses (non rugueux) et non absorbant (paquet hygiène)

• Les matières plastiques utilisables sont : le PolyPropylène, le PC, Le PEhd et le PVC non plastifié.

• Le bois est interdit à cause de sa rugosité, son caractère absorbant et putrescible ! (il existe des dérogations pour les planches d’affinage des fromages AOC comme le Comté…)

• Le cuivre est interdit à cause de sa corrosion (oxydation) et de son problème d’inertie (passage de Cuivre dans les produits) ; dérogations pour les cuves de Comté, distillerie, brasseries.

Remarque : l’oxyde de cuivre « vert de gris » reste collé sur le métal et est étanche, moins gênant que l’acier qui rouille (oxydation corrosive et perforante)

• Les aciers inoxydables (INOX)

L’acier est un alliage métallique constitué principalement de fer et de carbone (dans des proportions comprises entre 0,02 % et 2 % en masse pour le carbone)

L’inconvénient de l’acier est son oxydation : cas du fer Fer seul qui s’oxyde à l’air, il se forme l’oxyde Fe2O3 (rouille) qui a une masse volumique beaucoup plus faible que celle du fer. L’oxyde (rouille) est donc volumineux et se détache de la surface du fer se dissous dans l’eau, ce qui crée une dégradation de la surface et permet à l’oxydation de progresser.

Nécessité de trouver des solutions empêchant la formation de rouille (oxyde de fer) !

Une des manières d’éviter la corrosion consiste à mettre une quantité importante de chrome (Cr) dans l’acier (plus de 10,5 % en masse) : le chrome réagit avec le dioxygène de l’air et forme une couche d’oxyde de chrome. : le chrome réagit avec l’oxygène de l’air et forme une couche d’oxyde chrome Cr2O3 :

Cette couche, compacte, adhérente et donc protectrice, est appelée « couche passive » : elle forme une barrière séparant l’acier de son milieu. En temps normal, elle est invisible car très fine.

Cet alliage de fer et de Carbone contenant au moins 10% de Chrome est appelé Acier Inoxydable ou Inox.

Ainsi, contrairement à son nom, l’acier Inox n’est pas inoxydable : il s’oxyde rapidement, mais forme un oxyde protecteur, contrairement à la rouille.

Autrement dit :

L’inox est capable de générer naturellement en présence d’oxygène un film protecteur (de 2 à 2.5 nanomètres) riche en oxyde de chrome. C’est cette couche passive qui est inerte du point de vue chimique, qui protège naturellement l’acier de l’oxydation (rouille) ; lorsque cette couche est rayée elle se reforme rapidement par oxydation.

Précaution par rapport au nettoyage : le Chlore (présent dans de nombreux désinfectants) arrive à oxyder l’inox ; javel et autres désinfectants chlorés à proscrire !!! Dans beaucoup de cas un nettoyage au savon suffit. Il existe des détersifs appropriés mais rien ne vaut en fin de compte l’acide nitrique qui élimine les dépôts et laisse une surface très bien passivée.

[(

« Les différents types d’inox »

Pour être utiliser en alimentaire, les acier inox doivent contenir : au moins 13 % de Chrome (lutte contre la corrosion), moins de 4% de chacun des éléments suivants : Titane, Molybdène, Aluminium et Cuivre moins de 1 % des éléments suivants : Tantale, Niobium, Zirconium.

Textes réglementaires :

• Arrêté du 13 janvier 1976 relatif aux matériaux et objets en acier inoxydable au contact des denrées alimentaires.

• Arrêté du 15 novembre 1945 fixant la liste des matériaux susceptibles d’être utilisés sans inconvénient pour la santé publique dans la fabrication des instruments de mesure.

• Norme NF A 36-711 “ Acier hors emballage – Acier inoxydable destiné à entrer au contact des denrées, produits et boissons pour l’alimentation de l’homme et des animaux ”.

• NF EN 10088-1 : Aciers inoxydables - Partie 1 : liste des aciers inoxydables

• Fascicule de documentation BP A 36 720 “ Entretien des aciers inoxydables dans les applications alimentaires ou sanitaires ”.

3 types d’Inox sont les plus utilisés en alimentaire :

• INOX 304 : Ne résiste pas à la corrosion en milieu industriel, ni à la présence de Chlore ;

• INOX 316 : contient du Molybdène ; résiste beaucoup mieux à la corrosion

• INOX 316L : par rapport au 316, il contient moins de Carbone pour faciliter son soudage (tuyauterie, cuve..)

)]

43- L’emplacement des équipements

Le paquet hygiène (règlement CE n° 852/2004 ) précise qu’il faut laisser un espace suffisant autour des équipements pour faciliter le nettoyage-désinfection.

Surface : 26 m2. Matériels : un hachoir - un mélangeur - un poussoir sur roulettes - une balance au sol - une table mobile - une étuve. La salle de préparation froide permet un accès vers la salle de découpe, la plonge, la salle chaude, le saloir, le séchoir.

5- Les salles microbiologiquement maitrisées

On parle encore de salle blanche ou salle à empoussièrement contrôlée

51- Définition

Une salle blanche (ou plus exactement salle propre selon la norme ISO 14644-1) est une pièce ou une série de pièces où la concentration particulaire est maîtrisée afin de minimiser l’introduction, la génération, la rétention de particules à l’intérieur. Les paramètres tels que la température, l’humidité et la pression relative sont également maintenus à un niveau précis (définition selon la norme ISO 14644-1).

Ce sont des salles aménagées de façon à limiter fortement la contamination des produits grâce à l’association des moyens suivants :

• Filtration de l’air poussée pour limiter l’empoussièrement ou taux de particules dans l’air ; il existe différentes classes d’empoussièrement.

• Mode de circulation de l’air maitrisé : flux laminaire au contact des produits et turbulent ailleurs.

• Salle étanche avec surpression interne pour éviter l’introduction de contaminant

• Équipement du personnel intégral avec sur-combinaison adaptée

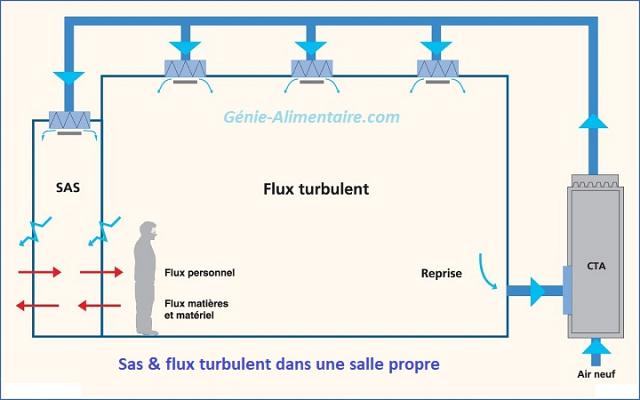

• Présence de sas adapté pour les entrée-sortie du personnel, produits, et emballages.

52- Fonctionnement

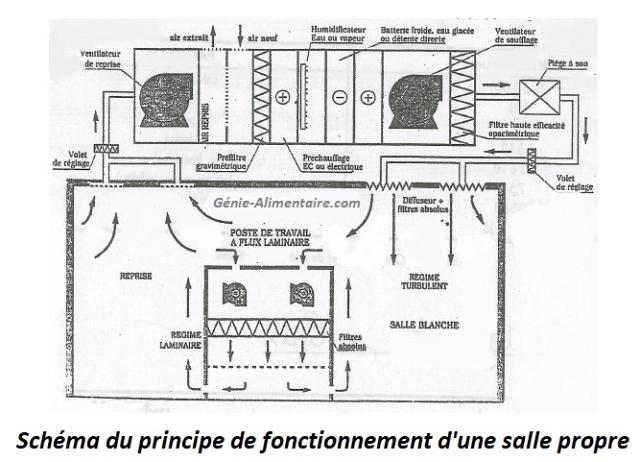

521- Principe de filtration

L’air entrant dans la salle blanche peut être filtré selon différents niveaux de tailles d’éléments indésirables (selon le niveau de propreté particulaire recherché = Niveau de la classe de la salle blanche) de la poussière, jusqu’à des tailles de trente fois inférieures à une cellule humaine.

Pour éviter le colmatage prématurément des filtres on procède jusqu’à 3 niveaux de filtration ou 3 niveaux de filtres :

- Une filtration dégrossissante ; on utilise des filtres gravimétrique ou filtre de moyenne efficacité (ME) ; cela permet d’arrêter les particules de plus de 5µm.

- Une filtration opacimétrique (filtre de Haute Efficacité) : qui est souvent placé avant les filtres absolus pour empêcher leur colmatage

- Une filtration absolue (filtres absolus ou de très Haute efficacité) qui permet d’obtenir le niveau d’empoussièrement de la salle blanche

522-Autres caractéristiques :

• Taux de brassage d’air : le flux d’air recyclé du haut vers le bas renouvelle le volume d’air total de la salle jusqu’à 60 fois par heure.

• Taux de renouvellement horaire : pour éviter la concentration du CO2 rejeté par les opérateurs qui travaillent dans la salle et pour compenser les ouvertures de portes, environ 30 % d’air neuf sont rajoutés chaque heure, filtrés selon un procédé similaire au recyclage. Dans certaines zones, l’air est complètement neuf.

• la salle est en surpression par rapport à la pression atmosphérique pour éviter que divers polluants (poussières, bactéries...) puissent entrer !

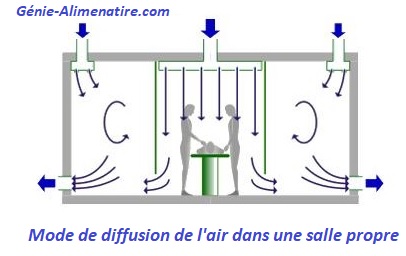

• Mode de diffusion de l’air :

- Régime laminaire : intéressant sur un poste de travail rapproché ou à l’intérieur de machine de conditionnement aseptique par exemple. (iso 5 et inférieur)

- Régime turbulent : intéressant pour les grands volumes iso 6 à 9 (pour tout le reste !)

• Les sas : l’entrée et la sortie se font par l’intermédiaire d’un ou plusieurs sas, quelquefois équipés d’une douche à air ou à eau, et de vestiaires.

En effet, le corps humain produit une quantité importante de produits contaminants comme les poils, les cheveux, les cellules de peau morte... C’est pour cela que les opérateurs qui évoluent dans la salle blanche doivent être vêtus d’un équipement plus ou moins important suivant le degré de contamination et d’empoussièrement toléré. L’équipement peut comporter une combinaison, un couvre-cheveux (calotte), des gants,des chaussons, un masque, des sous-vêtements spécifiques, voire un scaphandre complet.

53- Classification des salles propres :

531- les particules dans l’air

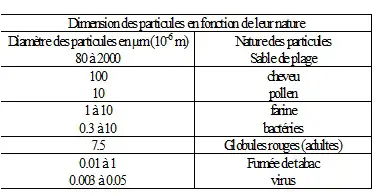

Les particules peuvent être représentées par des microorganismes (levures, moisissures, spores microbiennes…) ou par des matières inertes portant des micro-organismes, ou autres…

L’homme constitue l’une des sources d’émission de particules les plus importantes :

- Desquamation cutanée, libérant des particules variant entre 1 et 30 µm

- Gouttelettes de « flugge » émises lors de la toux et de la parole : quand il parle, l’homme peu émettre 150 000 particules de 0.5µm à la minute.

- Cils, poils, cheveux, chaussures maquillage, mains

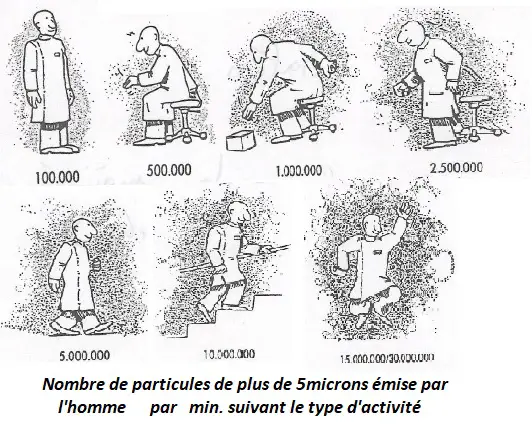

On admet en règle générale qu’un homme émet entre 1 et 10 millions de particules de 0.5 µm par minute suivant le type d’activité (voir figure suivante)

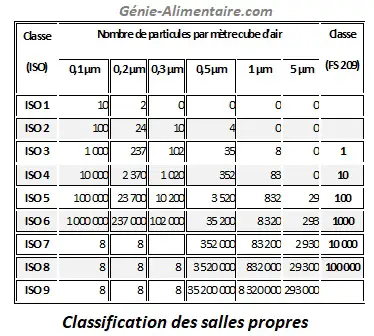

532- Classification des salles blanches

L’élément le plus important est la quantité de poussière par unité de volume et c’est le seul paramètre contrôlé pour certaines salles blanches aux critères plus souples.

On classifie les salles blanches suivant le nombre de particules par unité de volume. Le standard US FED STD 209E utilisait les pieds cubes mais il est remplacé par le standard ISO 14644-1 exprimé en mètres cubes qui correspond au système international (SI).

Toutes ces mesures se font à l’aide d’un appareil de mesure : le compteur de particules qui va compter le nombre de particules dans un volume donné et donc déterminer la classe de la salle blanche.

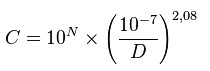

La propreté particulaire doit être désignée par un numéro de classification ISO N. La concentration maximale admissible C (en particules par mètre cube d’air) pour chaque particule de taille D prise en compte, est donnée par l’équation :

Ce qu’il faut retenir

• Classe ISO 3 = Classe 1 selon FS 209

• Classe ISO 4 = Classe 10 selon FS 209

• Classe ISO 5 = Classe 100 selon FS 209

• Classe ISO 6 = Classe 1000 selon FS 209

• Classe ISO 7 = Classe 10000 selon FS 209

• Classe ISO 8 = Classe 100000 selon FS 209

Cette norme européenne annule et remplace la norme NF X 44-101.