Du blé au pain

A travers cet article, vous trouverez un cours de :

- meunerie : comment on transforme le blé en farine

- de panification : comment on fabrique du pain à l’aide de farine.

- Du blé au pain

- I- Le blé

- 11-Structure et composition du

- 12- Caractéristiques technolog

- II- La minoterie

- 21- Le parcours du grain (...)

- 22- Le nettoyage- conditionnem

- 23- Le diagramme de mouture

- 24- Taux d’extraction et (...)

- 25- Les contrôles sur la (...)

- III- La panification

- 31- Le pétrissage

- 32- la fermentation panaire

- 33- La cuisson

Certaines céréales (blés tendres, seigle) fournissent une farine contenant du gluten en quantité suffisante pour être panifiable, c’est-à-dire qu’on peut en faire une pâte et donc du pain.

Ces céréales sont :le blé tendre (ou froment), l’épeautre et le seigle

Le blé tendre (Triticum aestivum L. subsp. aestivum) encore appelé froment est l’espèce la plus importante de blé cultivé. Il est davantage cultivé dans les hautes latitudes (par exemple en France, au Canada, en Ukraine). Il est employé pour produire la farine panifiable utilisée pour la fabrication du pain. Il sert aussi à la fabrication des bières blanches.

L’épeautre, appelé aussi « blé des Gaulois » est une céréale, plante de la famille des poacées, proche du blé mais vêtue (le grain reste couvert de sa balle lors de la récolte).

L’épeautre est considéré par certains auteurs comme une sous-espèce du blé tendre (Triticum aestivum) sous le nom de Triticum aestivum L. subsp. spelta (L.) Thell. L’épeautre est aussi appelé « grand épeautre » par opposition au « petit épeautre » ou engrain, autre espèce de céréale rustique du genre Triticum ou au « farro » cultivé en Italie.

Voici la vidéo de C’est Pas Sorcier :

L’activité de la meunerie ou minoterie est la transformation du blé en farine.

Le blé destiné à fabriquer la farine dite boulangère ou panifiable est le blé tendre encore appelé froment. Son nom scientifique est Triticum aestivum.

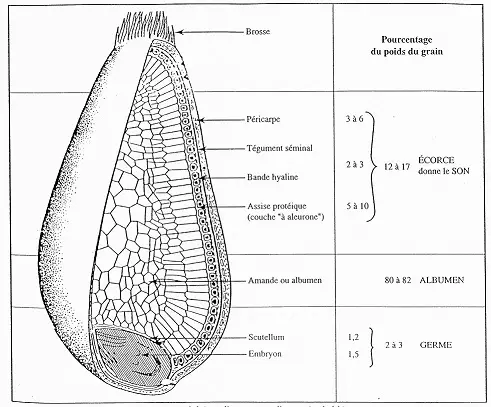

Voici la coupe longitudinale d’un grain de blé tendre (T. aestivum)

On repère l’amende au centre constituée d’amidon et de protéines (gluten) qu’il faudra extraire et séparer de l’enveloppe (future son) au cours des opérations de meunerie.

121- Les protéines

Le grain de blé tendre contient entre 9 et 12% de protéines (/MS)

Ces protéines sont constituées par les :

- albumines (9%)

- globulines (5%)

ces deux protéines proviennent essentiellement de la couche à aleurones. - gluten (86%) essentiellement localisé dans l’albumen.

On voit que la protéine majoritaire du blé tendre est représentée par le gluten.

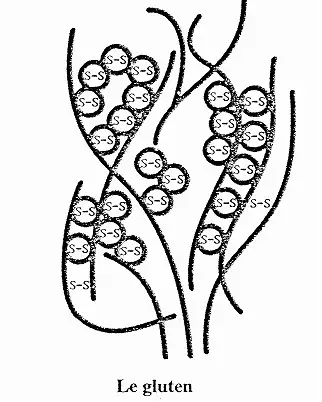

Le gluten est constituée lui même de deux protéines :

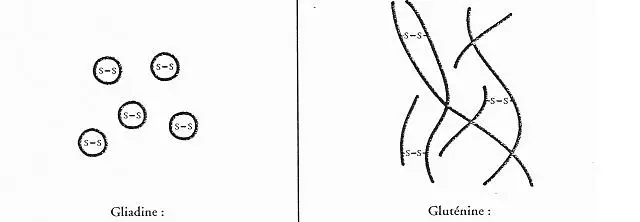

- les gliadines qui sont des protéines globulaires responsables de l’extensibilité (écoulement visqueux) des pâtes

- les gluténines (protéines linéaires) responsables de l’élasticité des pâtes notamment par la présence de ponts disulfures interchaines.

Pour augmenter l’élasticité des pâtes en panification, on va pouvoir oxyder les groupement thiols(—SH) libres du gluten pour former des ponts disulfure(S-S) entre les chaines de gluténines.

Les oxydants utilisés en panification sont : l’acide ascorbique ou les hydroperoxydes des farines de fève ou de soja.

On remarque aussi que le gluten va facilement pouvoir se lier avec :

- l’eau grâce à ses acides aminés polaires (gr. amides, hydroxyles)

- les lipides grâce aux acides aminés non polaires

C’est la teneur en gluten qui donne aux blés tendre ses qualités panifiables, c’est à dire ses capacités à donner du pain.

En effet, les blés (et farine) riches en gluten sont appelés blé (farine) de force et donneront des pâtes très élastiques. Ces blés ou farines de forces servent d’améliorant pour corriger les blés « faibles ».

Intérêts technologiques du gluten :

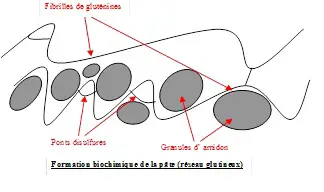

Grâce à ses propriétés viscoélastiques (extensibilité des gliadines et élasticité des gluténines), le gluten va permettre à certaines céréales qui en contiennent assez (blé tendre, seigle...) d’être panifiable : leur farine en présence d’eau et de sel avec les levures va former une pâte extensible, élastique capable de retenir les gaz de fermentation (CO2) et donc de lever ! C’est le gluten qui forme la charpente de la pâte, c’est à dire un réseau tridimensionnel entre les mailles duquel on trouvera l’amidon, l’eau et le gaz carbonique.

A propos de l’intolérance du gluten :

Le gluten provoque chez certaine personne une réaction immunitaire anormale qui aboutie à des lésions au niveau de la muqueuse de l’intestin grêle (diarrhées, maux de ventre) ; l’industrie a donc mis au point des produits sans gluten en remplaçant le blé par de la farine de riz (très pauvre en gluten)

122- Les lipides :

Le blé tendre est pauvre en lipide (surtout au niveau du germe) !

Néanmoins, une mauvaise conservation des blés ou farine se traduira par une hydrolyse enzymatique (augmentation des AG libres) puis une oxydation de ces lipides (rancissement). Un moyen de contrôler la bonne conservation de la farine est de doser la teneur de la farine en acide gras libre.

Les lipides (ajoutés) ont néanmoins un rôle important en panification puisqu’ils :

- jouent un rôle d’agent lubrifiant et tensioactifs (pâte briochée riche en MG par ex)

- se lient par des liaisons « hydrogène » au gluten et à l’amidon

- améliorent l’extensibilité des pâtes et donc la levée.

123- Composition glucidique

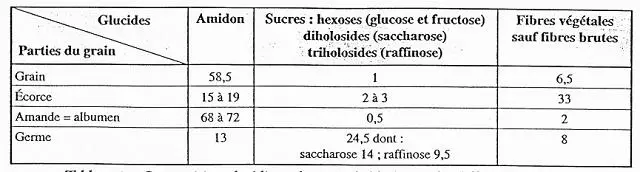

L’amidon : ce sucre à assimilation lente et non fermentescible (25% amylose+ 75 % amylopectine) représente la quasitotalité des glucides de l’amende du grain de blé.

La faible quantité d’ose et d’oligosides de l’amende pose des problèmes poue la fermentation panaire, puisque les levures nepeuvent utiliser que ldes sucres fermentescibles (glucose, maltose) mais pas directement l’amidon qui devra au préalable être hydrolysé par une enzyme naturellement présente dans la farine : l’amylase.

Les oligosides : ce sont les oses, diholosides et triholosides qui sont surtout présents dans le germe.

Les fibres : ce sont les lignine, cellulose et hémicellulose qui sont surtout présentes au niveau de l’enveloppe (son) ; ces fibres ont un intérêt diététique puisqu’elles facilitent le transit intestinale mais n’ont aucune valeur nutritionnelle (non digérées).

Pendant la cuisson, les hémicellulloses de type pentosanes favorisent le gonflement et la capacité de rétention en eau .

124- Les enzymes

Les enzymes (amylases) : ont un role technologique important. Ces enzymes naturellement présentes sur le blé hydrolysent l’amidon en sucre fermentescible (glucose, maltose, dextrines) nécessaires à la levure (S. cérévisiae)

S’il y en n’a pas assez, retard des fermentations alcooliques (levée)

S’il y en a trop : trop de glucose, dextrines…la pâte sera collante (pb sur les tapis roulants)

Le Taux d’Amylase est contrôlée par le Falling number. (voir + loin)

L’objectif est de séparer l’amende des enveloppes du grain de blé tendre et d’en extraire la farine grâce à une succession de broyage et de tamisage.

Les moulins d’aujourd’hui sont entièrement automatisés, une poignée d’hommes suffit à faire fonctionner un moulin moderne. Un moulin, peut, selon les cas, tourner 24 heures sur 24, 365 jours par an ou sur un rythme plus traditionnel.

Certains moulins disposent d’un laboratoire intégré permettant de tester les qualités technologiques des blés. De même, des tests de panification sont souvent effectués pour vérifier que les qualités de la farine répondent aux attentes du boulanger.

Pour obtenir la farine souhaitée, chaque meunier met au point un diagramme de mouture, c’est-à-dire « un programme de réglage des machines » qui permet la fabrication de la farine en fonction des caractéristiques du blé reçu et de la farine souhaitée.

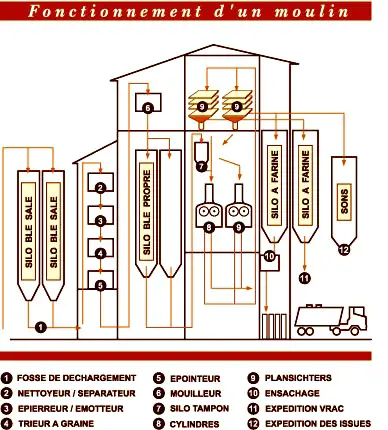

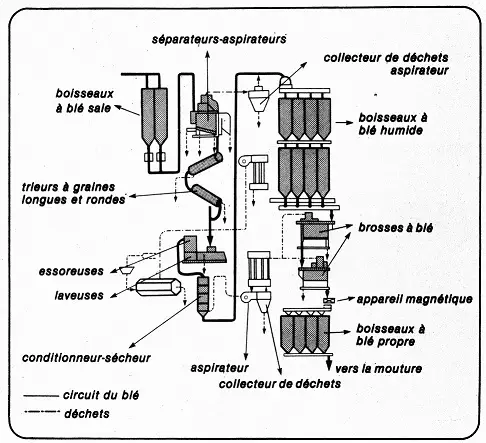

Pour bien comprendre le processus de fabrication de farine ou de transformation du grain de blé en farine, ou plus précisément du principe d’extraction de farine, il faut comprendre le parcours que le grain de blé effectue dès son arrivée au moulin.

Le blé à son arrivé est d’abord nettoyé et conditionné (étapes 1à6) avant d’être stocké dans les silos à blé propre.

Ensuite on assiste à la mouture du blé pour en extraire la farine et les diverse issues (son, germes,…)

Dès son arrivée au moulin (1), le blé est stocké dans de grands silos puis transporté par des élévateurs ou des bandes transporteuses jusqu’à des réservoirs. Ensuite, il est déversé dans les nettoyeurs séparateurs (2) lesquels éliminent les impuretés - terre, pierres, pailles, grains vides, poussières, autres graines...(3)(4)(5).

Après l’avoir nettoyé, des trieurs permettent de ne conserver que les grains de blé purs. Les grains de blé sains sont humidifiés (6) ou séchés pour les amener à un bon taux d’humidité pour faciliter la séparation de l’amande de ses enveloppes et reposent de 24 à 48 heures dans des boisseaux à blé propre avant d’être moulus.

Son degré d’humidité est très important car l’enveloppe ne doit pas être trop molle, sinon il sera difficile de la détacher ; elle ne doit pas non plus être trop sèche, sinon elle est cassante et risque de s’émietter.

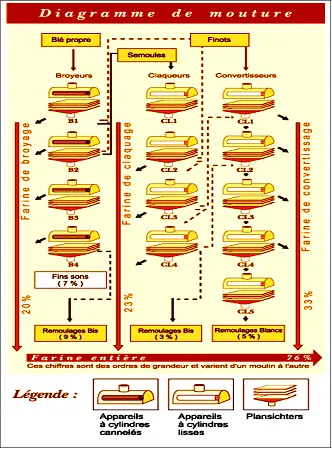

Les étapes de la mouture : Après le nettoyage, la transformation du grain de blé s’opère en trois étapes : le broyage, le claquage, le convertissage.

Chacune de ces étapes représente plusieurs passages de blé dans les machines. Le produit de chaque passage successif est tamisé selon sa taille. Chaque opération complémentaire permet d’extraire un peu plus de farine. Environ quatorze opérations sont nécessaires pour obtenir la farine qu’attend le boulanger.

Pour obtenir ce résultat, un diagramme de mouture est défini par le meunier permettant de régler les machines en fonction des variétés de blé reçues et la qualité de farine souhaitée. La mouture aboutit à la séparation du grain de blé en deux composants : les enveloppes d’un côté et l’amande (amidon) de l’autre. Pour parvenir à ce résultat, le blé suit le labyrinthe du diagramme de mouture complètement automatisé. À la fin des opérations, la farine contient encore un faible pourcentage de matières minérales issues de l’enveloppe et de débris du germe qui déterminent le taux de cendres réglementaire.

Le broyage : Le grain passe entre de gros cylindres métalliques (8) qui ont remplacés les meules d’autrefois. De multiples passages dans ces cylindres aux cannelures de plus en plus fines permettent de séparer l’enveloppe et l’amande. À chaque broyage, des tamis perfectionnés ou plansichters (9) séparent les produits et les classent selon leur taille.

Le claquage : Il s’agit d’une réduction des semoules opérée par des cylindres lisses pour broyer les particules encore plus finement.

Le convertissage : Ultime opération de plusieurs passages dans une série de cylindres lisses pour obtenir des produits fins jusqu’à la farine.

C’est aussi le mélange des différentes farines obtenues à chaque étape de la mouture (farine de broyage, de claquage et de convertissage) qui donne la farine panifiable utilisée par le boulanger et que l’on appelle « farine entière ».

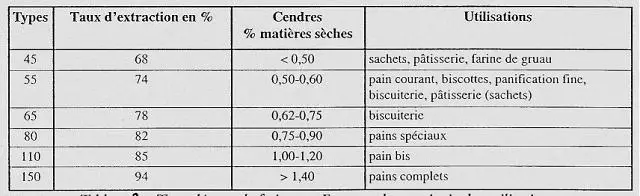

Les farines sont réglementées selon des types.

La farine la plus utilisée en boulangerie est du type T55 : son rendement d’extraction est de 74% en moyenne (74 kg de farine pour 100 kg de blé) ; cette farine T55 contient 0.55% de minéraux.

Plus le taux d’extraction augmente, plus la farine contient de minéraux non recherchés (provenant de l’écore)et plus sa couleur s’assombrit et plus les protéines sont abimées par le broyage.

Ce sont des contrôles réalisés avec du matériels de laboratoires souvent spécifiques. Il sont réalisés à la fois par le meunier et les grandes entreprises utilisatrices.

Ces contrôles font partie du cahier des charges de la farine.

a- TENEUR EN EAU

en % des masses

Etuve (5g ) 130-133°C-90min. NF V03-707

La teneur en eau ou humidité est le premier paramètre mesuré au laboratoire car on l’utilise pour beaucoup de travaux ultérieurs, ainsi que pour rapporter certains résultats à la matière sèche.

Généralement comprise entre 14,00 et 16,00 % ; elle résulte du niveau d’humidité auquel le blé est conditionné, du diagramme de mouture et de l’hygrométrie de l’air le jour où le blé a été écrasé.

En pratique, on ne s’en inquiétera que si elle dépasse 16,00 %, car alors la farine est susceptible d’évoluer rapidement et de s’acidifier.

Certaines farines qui doivent être conservées longtemps (export - stocks militaires) subissent un étuvage afin d’amener leur teneur en eau en dessous de 12,00 %.

b- TENEUR EN PROTEINES

en % des masses sur M.S.

Les protéines sont le constituant chimique essentiel du blé tendre de meunerie, puisque leur quantité et leur qualité conditionnent totalement l’aptitude boulangère de la farine.

Les protéines forment le réseau de gluten dans la pâte, déterminant ainsi ses propriétés rhéologiques. On l’exprime sur matière sèche afin de pouvoir comparer des échantillons d’humidité différente.

Pour une valeur moyenne de 12,00 à 12,50 %, la teneur en protéines d’un blé peut varier selon les variétés et les années de 9,00 à 19,00 %.

Les farines boulangères ont généralement des teneurs en protéines de 11,00 à 11,50 %, les farines de force au dessus de 12,00 % alors que les farines biscuitières sont à 10,00 % voire moins.

On dispose de deux méthodes pour mesurer la teneur en protéines :

- la méthode chimique, dite Kjeldahl, du nom de son inventeur, très précise (+ ou 0,15 % environ), mais longue à mettre en œuvre et donc plus coûteuse

-la méthode par réflectance infrarouge, rapide et économique mais moins fiable (+ ou - 0,50 % environ).

c- QUALITE DES PROTEINES

Méthode ZELENY.

Test simple qui consiste à déterminer le volume de sédimentation d’une suspension de farine en milieu acide.

Plus les protéines sont de bonne qualité, plus elles absorbent de l’eau, plus le vol. de sédimentation est élevé.

En général Vol = 18 à 38 ml. Si supérieur à 38ml alors on a un blé de force !

d- TENEUR EN CENDRES

en % des masses sur M.S.

Méthode : calcination à 900°C AFNOR NF V03-720

Le taux de cendres d’une farine est la quantité de matières minérales qu’elle contient. C’est un indice du degré de pureté, car la plupart des matières minérales du blé se trouvent dans le son et les cellules de l’assise protéique.

Comme le montre le tableau de la classification des farines, le taux de cendres augmente en fonction du taux d’extraction. Plus la farine est pure, plus le taux de cendres est faible.

La teneur en cendres de la farine doit répondre à des caractéristiques réglementaires bien précises.

Ainsi une farine de type 55 devra avoir un taux de cendres compris entre 0,50 et 0,60 % , une tolérance jusqu’à 0,62 étant établie si la farine a été supplémentée en farine de fève.

Le teneur en cendres de la farine résulte bien entendu de celle du blé mais aussi, et principalement de la mouture.

On a une relation directe entre taux d’extraction et taux de cendres. Le diagramme de mouture et le choix des passages retenus a aussi une importance puisque ce sont les couches superficielles du grain qui sont les plus riches en cendres.

e- GRANULOMETRIE

en % des masses

La granulométrie d’une farine se détermine par tamisage ou par diffraction laser. On exprime chaque fraction retenue par le ou les tamis en pour cent par rapport au poids de farine testé.

On considère généralement que la limite entre semoule et farine se situe à 160 µm. Une farine propre devra avoir une fraction supérieure à cette dimension la plus réduite possible.

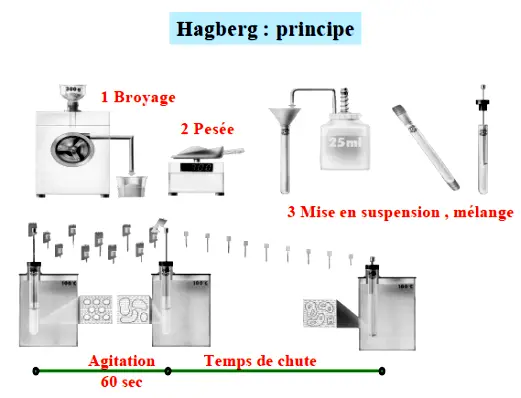

f- TEMPS DE CHUTE « HAGBERG »

en secondes

Cet indice évalue la consistance d’un gel d’amidon formé à partir de farine et d’eau, en mesurant le temps mis par un pénétromètre pour traverser ce gel sur une longueur donnée.

La germination du blé et l’ajout de malt à la farine peuvent faire diminuer cet indice jusqu’à la valeur seuil de 60, les amylases formées par le grain au cours de la germination liquéfiant le gel d’amidon.

Une farine doit généralement avoir un temps de chute d’Hagberg situé entre 220 et 280 pour avoir une intensité de fermentation optimale.

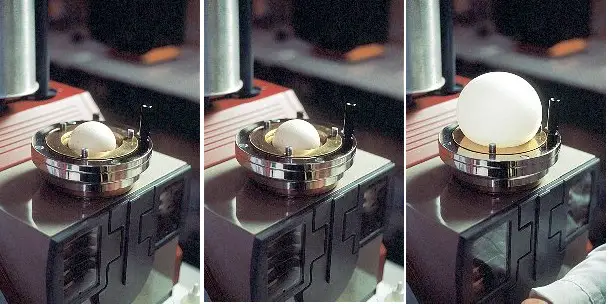

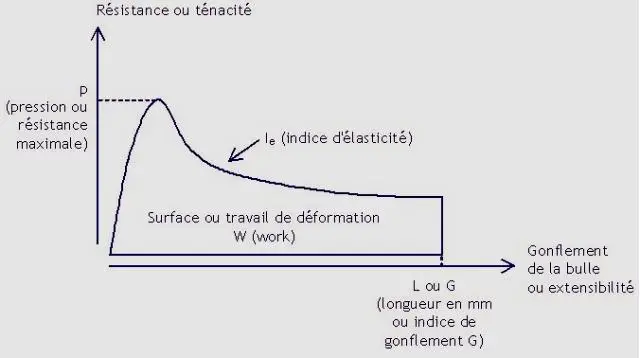

g- ALVEOGRAPHE CHOPIN

C’est l’analyse essentielle en matière de qualité technologique de la farine.

Elle consiste à mesurer les capacités de résistance et d’extensibilité d’une pâte formée avec de la farine et de l’eau salée (25 g/l).

Le résultat est qualifié de force boulangère notée par le W.

Le mode opératoire définit la formation d’une pâte de farine et d’eau salée dans un petit pétrin de laboratoire. Le temps de pétrissage et la teneur en eau sont toujours constants.

A l’issue du pétrissage, la pâte est laminée et découpée en éprouvettes circulaires. Après un temps de repos de 20 min, on procède au gonflement de cette éprouvette et parallèlement sur un enregistreur se dessine le diagramme de déformation de la pâte jusqu’à éclatement.

Voici un exemple d’alvéogramme :

Le W ou surface du diagramme est assez bien corrélé avec la quantité de gluten. Les valeurs de P, G, Ie sont des indicateurs de qualité des propriétés rhéologiques des pâtes (résistance, extensibilité).

- les farines biscuitières vont de 100 à 150.

- les farines boulangères artisanales couvrent la gamme 150 - 220.

- les farines boulangères industrielles devront plutôt se situer entre 220 et 280.

- au dessus de 280, on parlera de farine de force

h- TENEUR EN AMIDON ENDOMMAGE

en % de l’amidon (unités Audidier) sur matière sèche

Au cours de la mouture, les granules d’amidon formant la farine sont plus ou moins attaqués par les cylindres d’écrasement du blé.

On mesure, grâce à une cinétique d’absorption d’iode, la proportion des granules d’amidon qui sont endommagés au cours de cette opération.

Ce paramètre est important car il conditionne la capacité d’absorption d’eau de la farine. En effet, l’amidon natif est capable d’absorber une fois son poids d’eau alors qu’un granule d’amidon endommagé peut fixer jusqu’à cinq fois son poids d’eau.

En augmentant le taux d’hydratation, la production d’amidon endommagé pendant la mouture peut donc être vue comme un critère d’amélioration des farines, en restant cependant dans des limites raisonnables car au delà d’une certaine valeur (22,0 unités Audidier sur matière sèche), l’extensibilité de la pâte devient trop faible et les résultats technologiques s’en ressentent.

i- ACIDITÉ GRASSE

en g d’équivalent d’acide sulfurique par g d’échantillon sec

Cette détermination permet de conclure à une mauvaise conservation de la farine lorsque le résultat dépasse 0,075.

Elle révèle en fait une oxydation de la matière grasse de l’échantillon. Une acidité excessive peut provenir du grain si celui-ci a été mal conservé.

Nous allons détailler ici les étapes clés de fabrication utilisées en panification pour fabriquer : du pain, , du pain de mie, de la brioche, mais aussi de la pâte à pizza.

La première phase du processus de production du pain est le pétrissage.

Ce sont les caractéristiques rhéologiques de la pâte, obtenues durant cette phase, qui déterminent dans une large mesure la structure de la mie de part la formation et les dimensions de bulles de gaz dans la pâte.

Le pétrissage a pour but de mélanger l’eau, la farine et les autres ingrédients en y fournissant une certaine quantité d’énergie.

Durant le pétrissage, une partie de la quantité d’eau se lie à l’amidon de la farine ainsi qu’à ses protéines, alors que la quantité d’eau restante sert à dissoudre les autres ingrédients tels le sel et le sucre.

Le pétrissage garantit trois fonctions importantes :

1• le mélange des différents ingrédients en une pâte homogène (Le frasage) :

l’eau joue ici un rôle prépondérant ; celui de réaliser les réactions enzymatiques permettant la transformation de l’amidon de la farine en sucres composés (maltose) et sucres simples (glucose). Elle permet également de dissoudre le sel et de diluer la levure en créant ainsi le milieu propice aux transformations de la fermentation panaire.

2• le développement du réseau glutineux (travail de la pâte =étirage= pétrissage) :

l’eau intervient aussi dans l’agglutinement, l’assouplissement et l’allongement de certaines des protéines contenues dans la farine et insolubles dans l’eau. Il s’agit des gliadines et des gluténines qui forment une matière plus ou moins molle et élastique : le gluten. Suffisamment hydraté, le gluten donne à la pâte son imperméabilité et ses propriétés rhéologiques.

3• l’emprisonnement d’air dans la pâte (soufflage) :

l’étirement du réseau de gluten constitué forme une fibre qui va se renforcer par incorporation et emprisonnement de bulles d’air. La pâte devient lisse, élastique et homogène et son blanchiment est proportionnel à la durée et à l’intensité du pétrissage.

Ces fonctions sont assurées par deux phases successives :

1. Le frasage : qui favorise l’absorption de l’amidon et du gluten par l’eau de coulage

2. L’étirage et le soufflage : qui favorisent la structuration de la pâte à travers le renfort de son réseau glutineux.

Ces 2 phases peuvent être interrompues par une étape dite d’autolyse, phénomène d’assouplissement du réseau glutineux sous l’action naturelle des enzymes contenus dans la pâte.

Les caractéristiques de base de la farine utilisée, le mode de panification préconisé, la quantité de pâte pétrie ainsi que sa consistance souhaitée influent sur le mode et la durée de son pétrissage.

On parle ainsi de pétrissage à vitesse lente, de pétrissage amélioré et de pétrissage intensifié et ce pour des pâtes qui peuvent être fermes (hydratation < 60%), bâtardes (hydratation de 60 à 64%), douces (hydratation > 64%), ou (iv) liquides (hydratation proche de 100%).

La température de la pâte : l’eau de coulage

Le contrôle de la température de la pâte revêt une grande importance dans le processus de panification et doit être entrepris dès la phase de pétrissage. En effet, pour que la fermentation se développe de manière satisfaisante et que l’on puisse en gérer l’évolution, il faut obtenir une température de pâte après pétrissage comprise en général entre 20° et 26°C.

La température finale de la pâte est fonction de la température des matières premières (farine et eau), de la température ambiante, du mode de pétrissage et du type de pétrin utilisé (plus particulièrement des échauffements engendrés par les frottements mécaniques induits par les mouvements de pétrissage).

On joue souvent sur la température de l’eau de coulage, température la plus facile à ajuster parmi les facteurs influents, pour contrôler au plus juste la température finale de la pâte. Cette température est bien souvent calculée de façon empirique par des formules simples du type :

T°C (ambiante)+ T°C(farine) + T°C(eau) = T°C(base)

311- Formation de la pâte

- Quand l’eau est ajoutée à la farine, elle se répartit grossièrement dans la masse de farine. Le pétrissage oblige l’eau à envelopper chaque particule de farine et à y pénétrer profondément. Cette eau va non seulement chasser l’air inclus dans la farine, mais aussi hydrater les protéines pour former un réseau de petites fibrilles élastiques qui se transforme en tissu protéique nommé gluten.

- Les granules d’amidon vont absorber au fur et à mesure l’eau incorporée et gonfler pour former la pâte, ils contribuent ainsi à sa consistance.

- Les gliadines et gluténines du gluten forment un réseau en « toile d’araignée » au sein de la pâte, ce qui lui donne son élasticité. Lorsque le pétrissage se poursuit, les fibres de gluténines s’associent pour former un « film ». Par endroit, des ponts disulfures se forment sur chaque fibrille, ils renforcent la qualité du réseau protéique.

- Les lipides jouent un rôle important au cours du développement de la pâte. Ils favorisent les liaisons entre les granules d’amidon et les chaînes protéiques ; cela améliore les qualités plastiques de la pâte.

- L’addition du sel diminue la solubilité des protéines et favorise leur liaison par l’acidité qu’il procure. Son rôle antioxydant permet à la pâte de garder sa couleur crème.

- Lors du pétrissage, de l’air est incorporé dans la pâte : une partie est dissoute dans l’eau, l’autre forme des bulles de gaz. Ces bulles constituent le noyau des futures alvéoles de la pâte. A la fin du pétrissage, le volume de la pâte est en moyenne supérieur de 20%.

312- Les différents types de pétrissage

Le choix de la méthode de pétrissage est primordial pour le goût du pain.

a- Le PVL

Le pétrissage (traditionnel) à vitesse lente (ou P.V.L.) repose sur un traitement mécanique modéré qui permet à la pâte de se former lentement. C’est un « sous-pétrissage » qui sera compensé par une longue fermentation pour assurer un développement plus complet de la pâte. Cette longue fermentation, qui n’a pas besoin de forte dose de levure, contribue pour une bonne part au développement du goût du pain. Le pain issu d’un P.V.L. a un très bon goût, il est peu développé et a une mie crème.

b- Le PI

Le pétrissage intensif (ou P.I.) qui se caractérise par une durée et une vitesse de pétrissage deux fois supérieures à celles d’un P.V.L., conduit à une importante incorporation d’air dans la pâte. L’oxydation de la pâte est forte et l’on observe une formation d’hexanal en grande quantité (composé responsable de la dénaturation du goût du pain). Le sel, employé à dose plus forte qu’en P.V.L., est incorporé généralement cinq minutes avant la fin du pétrissage. Le pain a un goût fade, il est très développé et sa mie est blanche. La levure est elle aussi employée à un pourcentage plus élevé pour compenser, entre autres, la dose de sel plus élevée qui freine la fermentation. De plus, avec un P.I., la première fermentation (pointage) qui a lieu en masse sera réduite au minimum ce qui appauvrira d’autant le goût du pain.

c- Le PA

Le pétrissage amélioré (P.A.) constitue un compromis entre P.V.L. et P.I. et permet d’obtenir un pain au goût agréable, à la mie crème et au volume satisfaisant

313- additifs & améliorants en panification

L’acide ascorbique :

Il améliore le réseau glutineux durant le travail de la pâte et l’apprêt, et il améliore la tolérance des pâtes à l’enfournement.

Mode d’action en panification : Il s’agit d’un puissant réducteur capable de créer des ponts disulfure entre les chaînes protéiques du gluten, ce qui permet de renforcer le réseau glutineux, et améliore donc la fermeté de la pâte qui va retenir davantage les gaz de fermentation

La lécithine de soja (émulsifiant) (Maximum 300g/ quintal) :

• Apporte de la souplesse à la pâte (apport en matières grasses).

• Donne des pâtes qui s’allongent plus facilement.

• Permet d’obtenir une mie plus moelleuse, plus fine.

• Limite le rassissement.

Les amylases :

Ce sont en fait des enzymes qu’on trouve naturellement sur les grains de blé et donc dans la farine ! En tant qu’additif, les amylases peuvent être d’origine fongique.

Elles améliorent la tenue de la pâte en machine à pain et le volume des pains à la cuisson ainsi que leur aspect.

Le blé malté :

Mode d’action : c’est un blé qui a germé et qu’on a tourraillé (torréfié) : ce blé est donc riche en amylases !

Il améliore le développement et l’aspect du pain, la couleur de la croûte et la texture de la mie.

Le gluten :

C’est la protéine vitale du froment. Il renforce le réseau des pâtes, améliore la plasticité et le développement. Il augmente aussi la capacité d’hydratation et la résistance mécanique de la farine. (Attention, Allergène !!!)

La farine de fève :

Obtenue par mouture, elle favorise le blanchiment de la pâte et de la mie de pain. Elle active aussi la fermentation et améliore la tolérance des pâtes. Enfin elle permet d’augmenter le volume et donne une croûte homogène aux pains

L’ajout de farine de fève dans une pâte à pain permet de fixer l’oxygène de l’air lors des pétrissages intensifiés, grâce à une enzyme, nommé lipoxygenase, qui permet d’accélérer l’oxydation de la pâte.

Rôle et actions spécifiques :

La farine de fèves (maximum toléré : 2 % du poids de la farine), par sa richesse en lipoxygénase et en protéines :

• Améliore la machinabilité : aptitude de la pâte à supporter les opérations manuelles ou mécaniques de division, boulage, façonnage

• Améliore la tolérance : aptitude de la pâte à supporter une variation de la durée de l’apprêt plus ou moins importante

• Blanchit la mie par action de la lipoxygénase, sur les pigments contenus dans la farine de blé et proportionnellement à l’intensité du pétrissage. • Régularise la fermentation.

• Améliore le volume des pains en pétrissage intensifié.

Gomme de guar :

La gomme de guar (E412) est extraite de la graine du légumineux Cyamopsis tetragonoloba , où elle sert de réserve d’aliments et d’eau. Elle est utilisée comme épaississant et stabilisant dans les aliments grâce à sa texture uniforme et ses propriétés pour former des gels. Sinon, il peut être éventuellement remplacé par de l’agar-agar qui augmente la durée de conservation du pain sans gluten.

Gomme de xanthane :

Elle est utilisée comme stabilisateur, épaississeur et émulsifiant dans l’industrie alimentaire. Cela coûte relativement cher.

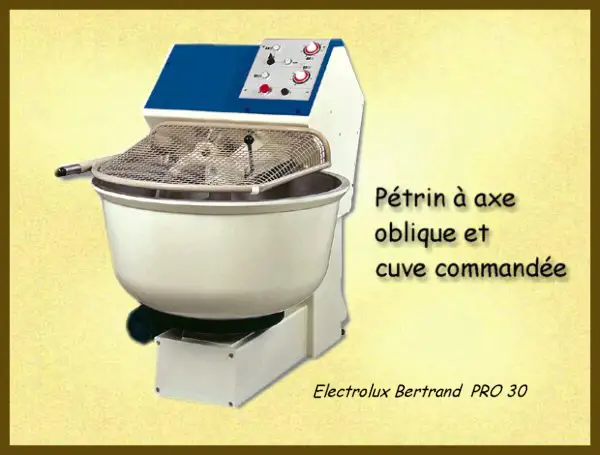

314- les pétrins

On différencie les pétrins par la position et la forme de l’organe de pétrissage, d’autre part la cuve peut être libre sur son pivot ou commandée, et elle peut être également mobile

Pétrin à axe oblique

Avantages

• tolérance aux erreurs de durée,

• autorise les corrections de consistance de pâte, en cours de pétrissage,

• prix d’achat modéré.

Inconvénients

• faible amplitude au niveau des masses et au niveau capacités de pétrissage

• encombrement important.

Pétrin à axe vertical (spirale)

Avantages

• pétrissage rapide ·

• grande amplitude au niveau des masses et capacités de pétrissage

• faible encombrement.

Inconvénients

• faible tolérance aux erreurs de dosage de l’hydratation,

• faible tolérance aux erreurs de durée,

• echauffement rapide de la pâte,

• prix d’achat élevé.

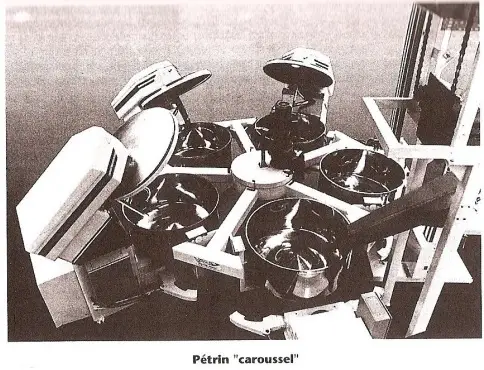

Le pétrin carrousel :

Il permet de programmer et d’automatiser la chaîne de pétrissage, mais ne permet pas un pétrissage en continu. Plusieurs cuves mobiles circulent des postes d’alimentation en matières premières jusqu’aux postes d’attente puis de pétrissage.

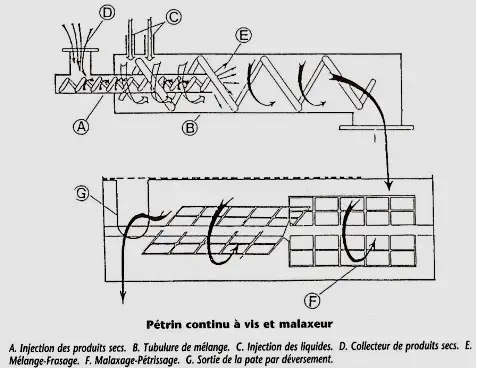

Le pétrin continu à vis et malaxeur :

C’est le seul pétrin avancé qui fonctionne en continu. Généralement les autres pétrins industriels fonctionnent en discontinu (« batch »).

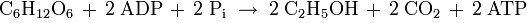

La fermentation alcoolique est le résultat d’une chaine métabolique qui transforme des sucres fermentescibles par des levures en alcool et gaz carbonique avec dégagement de chaleur :

La fermentation commence au moment de l’incorporation de la levure pour s’arrêter qu’au cours de la cuisson.

Ce sont les levures qui, grâce aux sucres et à l’amidon endommagé présents dans la farine, se multiplient en produisant du CO2 sous forme gazeuse.

C’est ce CO2 qui fait gonfler mécaniquement la pâte. Si l’on tarde trop à mettre au four, le pain est trop levé et retombe comme un soufflé : le réseau gluténique qui a été organisé lors du pétrissage a été trop étiré et ne peut plus assurer son rôle de « charpente ».

Lors de la cuisson, par contre, il y a un phénomène appelé gélatinisation du gluten se produisant sous l’effet de la température, ce qui permet de consolider définitivement cette charpente et de donner au pain son apparence finale.

On trouve 2 phases où l’on fait reposer la pâte :

- le pointage en masse (ou en cuve) : taux de levée voisin de 100% ; la pâte double de volume ! ;

- l’apprêt (ou deuxième fermentation) : les taux de levée sont en général inférieurs : autour de 50%

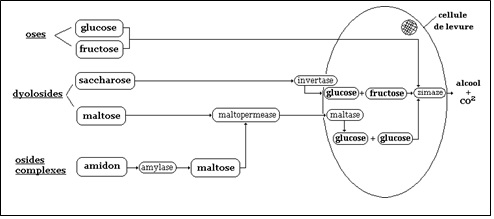

321- Les réactions chimiques dans la pâte et dans la levure

- L’amidon, en présence d’eau, est dégradé par les amylases de la farine en sucre plus simple : le maltose (amylolyse). Les amylases fournissent ainsi à la levure les sucres indispensables à la fermentation.

- La maltoperméase va permettre au maltose de pénétrer dans la cellule de levure, où il est transformé par les maltases en glucose.

- La fermentation du glucose par la zymase de la levure produit du dioxyde de carbone et de l’alcool éthylique (c’est donc une fermentation alcoolique en milieu anaérobie). Cette formation d’alcool et de produits secondaires entraîne un accroissement de la ténacité de la pâte mais aussi le développement des arômes. Le dégagement de gaz permet le gonflement de la pâte, ce qui lui confère sa légèreté.

- En milieu aérobie, les cellules de levures se multiplient, puisque la température est idéale pour leur reproduction. Cette fonction est utilisée lors du rabattage de la pâte.

322- Paramètres influençant la durée de fermentation (pointage)

De nombreux facteurs influent sur la durée du pointage :

• la température de la pâte

• la température de l’air ambiant

• la dose de levure

• la masse totale de pâte en fermentation

• la température ambiante

• l’hygrométrie de l’air

• la méthode de pétrissage

• la force boulangère de la farine

• la valeur fermentative de la farine (sa teneur en enzymes)

• la quantité de sucres préexistant dans la farine

323- aspects industriels

- Le pointage a lieu en cuve (pétrin) à T°C ambiante.

Elle se déroule de la fin du pétrissage jusqu’au façonnage des pâtons. Selon de nombreux auteurs, il faut une durée d’une heure minimum au pointage pour que celui-ci génère des composés aromatiques en quantité suffisante pour donner du goût au pain.

- L’apprêt a lieu après le façonnage en balancelles (étuve continue) par exemple ou étuve (statique)

Elle a lieu en pâtons. L’apprêt permet essentiellement la levée du pâton due à la production de gaz carbonique.

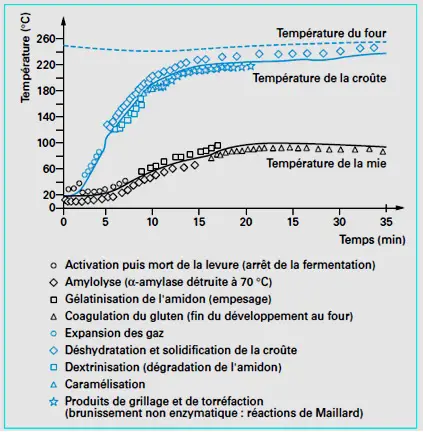

Actions dans la pâte lors de la cuisson :

-Jusqu’à 50°C, la levure poursuit son action et est même suractivée, puis elle meurt. Le pain continuera de lever au-delà de cette température grâce à la dilatation du gaz carbonique formé pendant la fermentation.

- De 55°C jusqu’à 83°C, l’amidon non transformé en glucose se gélifie sous forme d’empois.

- A partir de 70°C jusqu’à 98°C, le gluten coagule pour donner définitivement sa structure à la pâte à pizza. La mie restera blanche car à aucun moment sa température ne dépassera 100°C.

- A 100°C, l’eau s’évapore et provoque ainsi la dessiccation de la surface du pâton. (Formation de la croûte).

- Enfin, sous l’effet de la chaleur et de l’humidité, grâce au maltose et au dextrines localisés à la surface du pain, commence alors la dextrinisation de la croûte (+ réactions de maillard : Déshydratation et solidification de la croûte : formation de produits de grillage et torréfaction, qui lui donne sa couleur et son arôme particulier).

Rôle de la buée au cours de la cuisson :

• Elle améliore l’équilibre thermique de la chambre de cuisson,

• Elle favorise le développement des pâtons en retardant la formation de la croûte,

• Elle favorise la formation d’une croûte fine et croustillante,

• Elle améliore la coloration de la croûte en retardant la caramélisation des sucres,

• Elle augmente le glaçage brillant de la croûte en délayant les sucres avec les protéines de surface,

Aspect industriel :

La cuisson a en général lieu dans des fours à sole fixe à des températures avoisinant 250°C

Four à sole fixe :

Four à sole fixe et chauffage indirect et continu (convection forcée)

Dans un four à recyclage thermique les chambres de cuisson sont chauffées par des conduits à l’intérieur desquels circulent soit de l’air chaud, soit les gaz de combustion. Ce four utilise le principe de convection forcée autour des chambres de cuisson.

Ce type de four est classé dans la catégorie four à sole fixe, chauffage indirect.

Four tunnel (continu)

Dans le four tunnel, un tapis transporte les pâtons d’une extrémité du four à l’autre. La durée du transport représente la durée de cuisson.

Suivant le type de combustible, la chauffe est directe ou indirecte.

Ce type de four est classé dans la catégorie four à sole mobile, chauffage indirect ou parfois direct et continu.

- Ils comportent un tapis métallique ou des transporteurs par chaîne sur lequel on pose les produits.

- Le chauffage s’effectue par-dessus (en voûte) et par-dessous (en sole) le tapis.

-Chauffage direct (brûleurs-rampe en dessus et en dessous du tapis).

-Chauffage / Brûleur infrarouge (brûleurs infrarouge en dessous du tapis pour reproduire l’effet sole des anciens fours maçonnés).

-Recyclage thermique (radiateurs métalliques en sole et en voûte dans lesquels circulent des gaz chauds recyclés dans une chambre de combustion).

-Fours à tubes de vapeur. - Une enceinte isolée entoure la chambre de cuisson.

- Farid AMROUCHE

- Professeur Certifié de Génie Alimentaire

- Mel : genaliment@Gmail.com