Le YAOURT

Cet article décrit le yaourt et son process de fabrication industrielle ; j’y aborde :

la définition réglementaire du yaourt

la composition du yaourt

le process de fabrication industrielle

les fermentations lactiques dans le yaourt

la symbiose réalisée par les ferments du yaourt

les rôles de la pasteurisation du yaourt

les intérêts de l’homogénéisation haute pression pour le yaourt

LE YAOURT

Le lait fermenté le plus consommé dans les pays occidentaux est le yaourt.

Selon la réglementation française, il est issu de la seule action des deux bactéries lactiques thermophiles Lactobacillus delbrueckii subsp. bulgaricus et Streptococcus thermophilus.

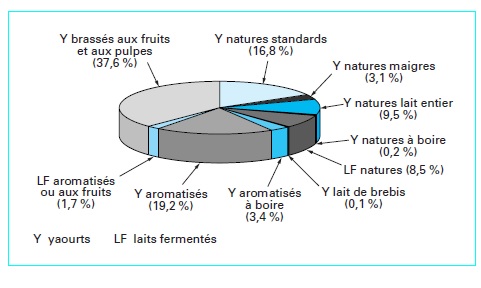

| la figure suivante montre la répartition de la consommation des yaourts et laits fermentés en France en 2000. Source CNIEL. |

Références bibliographiques :

- Introduction à la biochimie et à la technologie des aliments

, Volume 2- CHEFTEL - Fabrication des yaourts et des laits fermentés, Les techniques de l’ingénieur, vol. f6315.