L’application des Hautes Pressions ou Pascalisation

La pascalisation est une technique consistant à soumettre des produits alimentaires à des pressions très élevées, de l’ordre de 6000 bars, soit 6 fois la pression rencontrée dans les profondeurs de l’océan, dans le but d’améliorer leur conservation.

Ce traitement très haute pression, qui peut être opéré à température ambiante, ou réfrigérée, maintient la fraîcheur naturelle et les qualités organoleptiques du produit d’origine. Il offre ainsi pour les produits sensibles à la chaleur une alternative intéressante aux traitements thermiques classiques.

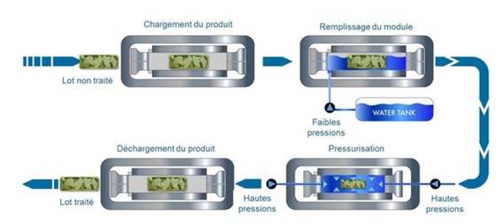

Ce traitement n’est applicable que pour des produits conditionnés dans des emballages souples, seuls susceptibles de transmettre à leur contenu la pression subie. Ceux-ci sont disposés dans une enceinte pleine d’eau qui, après fermeture, est comprimée à l’aide d’une pompe. Ils y sont maintenus , une fois que la pression voulue est atteinte, de 3 à 5 minutes en général. La pression s’exerçant de façon uniforme, les aliments ainsi traités conservent leur forme originelle.

Introduction

Le traitement par hautes pressions (HPP : High Pressure Processing), encore appelé « Pascalisation », est un procédé qui consiste à appliquer une pression sur un produit.

Cette pression peut atteindre 6000 fois la pression atmosphérique.

Le traitement par hautes pressions des aliments est également appelé « pasteurisation à froid ». Il permet de prolonger la durée de conservation des aliments tout en conservant leurs propriétés nutritionnelles et organoleptiques essentielles.

Les nombreux avantages de ce procédé ont été vantés et mentionnés :

- une diminution de la flore bactérienne,

- aucune modification des vitamines,

- une faible modification de la couleur et du goût.

Ce traitement constitue donc une alternative au procédé de pasteurisation thermique.

La pression : définition & historique

Lorsqu’une force s’exerce sur une surface, l’effet engendré s’exprime par le quotient de l’intensité de cette force par unité de surface. Ce quotient s’appelle la pression.

Pression (en Pascal) = Force (en Newton) / Surface (en m2)

Dans le Système International d’unités (S.I), la pression s’exprime en pascal (Pa) : 1 Pa = 1 N.m-2. Il existe d’autres unités de pression, les plus courantes étant l’atmosphère (atm), le bar.

Quoique les premières études prouvant l’efficacité des traitements des aliments par hautes pressions remontent à la fin du XIXème siècle (les travaux de Regnard en 1884, Roger en 1885 et Hite en 1899), les premiers produits alimentaires pascalisés n’ont pu voir le jour qu’en 1990 au Japon. Il s’agissait de certains produits relativement acides comme les boissons et les confitures. Les japonais ont ensuite diversifié les produits pressurisés (jus de fruits, viandes, poissons, gâteaux de riz, jambon de bœuf, saké, etc.) ainsi que la gamme des machines de traitement.

Par la suite le procédé a dépassé les frontières japonaises et d’autres pays se sont lancés dans cette nouvelle technologie.

En 2001, la Commission Européenne a autorisé la mise sur le marché de préparations pasteurisées à base de fruits produites au moyen d’un traitement de pasteurisation à haute pression (Décision 2001/424/CE). On a alors vu l’apparition de nouveaux produits : En France, du jus d’orange fraîchement pressé de la société Ulti-Fruit de Pernod Ricard et en Espagne, du jambon cuit tranché pressurisé vendu par la société Espuña.

En Amérique, on a aussi vu l’apparition de certains produits pressurisés comme le guacamole commercialisé par Avomex et les huîtres crues de Motivatit.

La conservation par les hautes pressions est représentée maintenant sur presque tous les continents mais l’avance des japonais reste indéniable. Elle n’est plus considérée comme « une mode » mais comme un procédé qui a réellement sa place dans l’industrie agro-alimentaire.

Les hautes pressions et la conservation des aliments

L’effet des hautes pressions sur la conservation des aliments est dû essentiellement à la modification de la structure des constituants cellulaires, notamment les protéines et les membranes cellulaires.

La structure tertiaire des protéines est modifiée pour des pressions au delà de 200 MPa. Au dessus de cette valeur, c’est essentiellement la structure quaternaire des protéines qui est affectée. La conséquence directe de la dénaturation des protéines est la perte de leurs activités biologiques.

Les hautes pressions induisent également des modifications des membranes cellulaires, qui sont l’une des principales causes de mortalité bactérienne, de la morphologie des cellules conduisant à des élongations des cellules, des pertes de mouvements pour les micro-organismes voués à se déplacer et des éclatements de certaines vacuoles intracellulaires.

La pression joue aussi un rôle sur la disponibilité de l’énergie au sein des cellules car elle affecte les réactions biochimiques chargées de produire de l’énergie. Elle peut aussi affecter certaines réactions moléculaires comme l’expression génétique et la synthèse protéique entre 30 et 50 MPa.

Effet des hautes pressions sur les microorganismes

Différentes études ont démontré que les hautes pressions sont capables de détruire la plupart des micro-organismes.

Mais cela dépend de plusieurs facteurs :

- l’amplitude de la pression,

- de son temps d’application,

- de son mode d’application (continu ou fragmenté),

- du pH du milieu,

- du type de micro-organismes et enfin

- de la température du traitement (positive ou négative).

Le traitement par hautes pressions permet alors de pasteuriser différents produits à basse température, et d’augmenter ainsi leur durée de vie, tout en leur conservant des caractéristiques les rendant proches des produits frais.

L’optimisation de ce procédé peut aussi se faire par des traitements combinés (pression-température, pression-pH, etc.).

La cinétique de destruction des microorganismes par les hautes pressions peut généralement être exprimée par la formule suivante :

Log (N) = Log (N0) – (t/D10)

N0 : Nombre initiale de microorganismes.

N : Nombre de microorganismes survivants après pressurisation.

t : temps de traitement

D10 : Temps nécessaire, pour une pression donnée, pour réduire de 90% le nombre des microorganismes présents.

En général, les micro-organismes résistants à la température sont aussi résistants à la pression : Les levures et les moisissures sont moins résistantes que les bactéries ; les formes sporulantes sont plus résistantes que les formes végétatives et les bactéries Gram+ sont plus résistantes que les Gram-.

En plus, la présence de sucres et de protéines sur la surface externe des cellules augmente la résistance des micro-organismes face aux hautes pressions.

Les levures et les moisissures sont inactivées par des pressions entre 200 et 300 MPa. La majeure partie des spores de levures ou de moisissures est facilement inactivée par une pression à 400 MPa.

La plupart des bactéries sous forme végétative sont inactivées par des pressions entre 400 et 600 MPa. Par contre les spores bactériennes peuvent résister à des pressions supérieures à 1000 MPa. Néanmoins, un traitement entre 50 et 300 MPa peut induire la germination des spores. Ainsi, le processus pour minimiser la survie des spores consiste en une première pression modérée pour la germination et en une seconde beaucoup plus importante pour les inactiver.

Effet des hautes pression sur les enzymes

L’effet des hautes pressions sur les enzymes peut être positif ou négatif. Il est positif lorsque les hautes pressions permettent de désactiver les enzymes ; et il est négatif lorsque les hautes pressions font activer les enzymes au lieu de les désactiver.

L’effet négatif (activation des enzymes) est observé lorsqu’on applique des hautes pressions aux alentours de 100 MPa. En effet, cette gamme de hautes pressions est incapable de dénaturer les protéines constituantes des enzymes.

Par contre elle peut mettre les enzymes et leurs substrats en contact en modifiant les membranes qui les séparent.

L’effet positif (désactivation des enzymes) est observé lorsqu’on applique des hautes pressions au-delà de 100 MPa. En effet, cette gamme de pression modifie la structure tertiaire et/ou quaternaire des protéines constituantes des enzymes, ce qui les rend inactifs.

Les techniques de pascalisation

La technique de pressurisation (ou de pascalisation) consiste à appliquer une pression sur un liquide qui contient les produits devant subir le traitement. La compressibilité du liquide transmettant la pression est faible. Souvent, le liquide utilisé est l’eau. Il en découle ainsi l’appellation « hautes pressions hydrostatiques ».

Le produit est enfermé dans son emballage de vente (souvent un sachet imperméable et flexible), dans lequel le vide a été fait puis submergé sous l’eau. La pression appliquée est isostatique (elle est identique dans toutes les directions de l’espace) en tous points de l’enceinte et donc du produit. Ainsi comprimé, le produit peut reprendre sa forme initiale quand la pression est libérée. La gamme des hautes pressions appliquées varie de quelques dizaines de MPa (méga pascals) à 1 GPa (giga pascal).

Ce procédé présente des avantages suivants :

- le traitement par hautes pressions se fait à des températures inférieures à 100°C et même en général à température ambiante,

ce traitement requiert beaucoup moins d’énergie que la majorité des autres systèmes de conservation,

- il n’y a aucun gradient de pression dans le produit car la transmission de cette pression se fait instantanément par opposition à un traitement thermique.

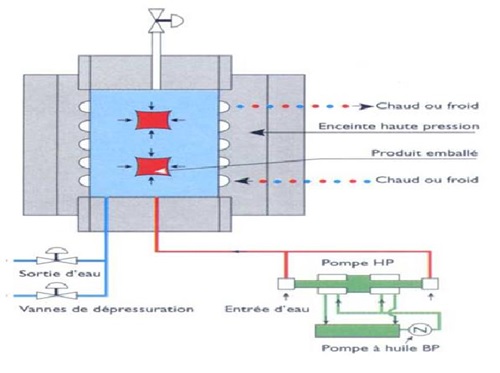

L’équipement est composé :

- d’une enceinte résistante à la pression,

- d’un circuit « hautes pressions », -

d’une pompe externe de compression du fluide, - d’une unité de commande et

- d’un dispositif de chauffage ou de refroidissement.

Schématisation d’un procédé de hautes pressions Source : N.C. hyperbaric

Listes de fabricants de matériels :

- Avure technologies, Etats-Unis

- Autoclave engineers, Etats-Unis

- Elmhurst research, Inc. Etats-Unis

- Engineered pressure systems Inc. Etats-Unis

- Harwood engineering company Inc. Etats-Unis

- High pressure equipement company, Etats-Unis

- Kobelco (Kobe Steel), Japon

- N.C. hyperbaric, Espagne

- Resato, Belgique

- SITEC, Suisse

- Stansted fluid power, Royaume-Uni

- Stork food and dairy systems, Pays-Bas

- Uhde hochdrucktechnik, Allemagne

Application du procédé dans l’industrie agro-alimentaire

L’utilisation des hautes pressions est une alternative aux traitements thermiques classiques pour détruire les micro-organismes.

Ce procédé permet de prolonger la stabilité à l’entreposage des produits tout en conservant les propriétés nutritionnelles et sensorielles des aliments.

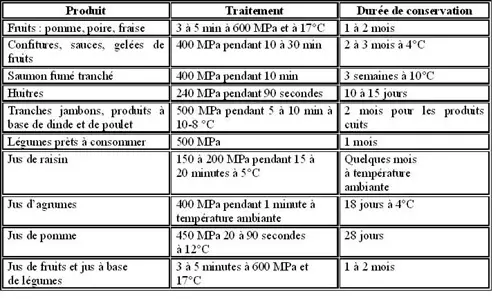

source : Ecole polytechnique de l’Université de Nantes

Répartition des produits alimentaires traités par hautes pressions dans le monde

Les hautes pressions sont essentiellement employées pour traiter des produits ultra-frais.

Ce procédé est réparti de la façon suivante au sein des différents secteurs :Source : N.C. Hyperbaric

Répartition de l’utilisation des hautes pressions au sein des différents

secteurs de l’ultra-frais

- Les jus d’agrumes ont été les premiers produits, avec les confitures, à être traités par hautes pressions [17]. En effet, leur pH acide facilite la destruction des micro-organismes sous pression et évite la

germination des spores après traitement.

Un traitement de 10 minutes à 400 MPa et à température

ambiante permet de réduire d’un facteur 105 la charge microbienne d’un jus de mandarine. Le même traitement à 40 °C est plus efficace,

il permet la conservation du produit réfrigéré durant 2 à 3 mois.

La conservation à température de réfrigération est nécessaire car

certaines activités enzymatiques comme celle de la pectine-methylesterase

(qui entraîne l’apparition d’un trouble dans les jus) ne sont

pas inhibées, comme c’est le cas après une pasteurisation classique.

- Dans les boissons non acides, il est souhaitable

de détruire les spores. Il est alors nécessaire d’allier un traitement

thermique au traitement hautes pressions.

- L’assainissement des confitures peut être réalisé par hautes

pressions grâce à des traitements de 400 à 600 MPa pendant

5 à 30 minutes à température ambiante. Le goût du fruit frais est

conservé par le traitement. L’élévation de la concentration en sucre

diminue l’efficacité stérilisatrice des hautes pressions. La vitamine C

n’est pas détruite par le traitement. Comme pour les jus de fruits,

toutes les enzymes ne sont pas détruites par la pression, il est donc

préférable de conserver les produits réfrigérés.

Un avantage supplémentaire donné par ce traitement par les hautes pressions est le confisage accéléré qu’il procure aux fruits ! L’opération

peut se faire en quelques minutes ou quelques heures à température

ambiante ou à froid, ce qui permet de maintenir une texture

ferme et un goût naturel au fruit.

- Il est possible de réaliser des fromages et des yaourts avec du

lait pressurisé, mais les caractéristiques des produits obtenus sont

un peu différentes de celles obtenues avec un lait traité thermiquement.

Les gels acides réalisés avec du lait pressurisé sont plus élastiques,

plus résistants à la synérèse et plus fermes que ceux obtenus

avec du lait non traité, ce qui pourrait constituer des points positifs

pour la fabrication des fromages et des yaourts.

- Les produits de charcuterie tranchés et conditionnés sous vide

ou sous atmosphère (si le volume de gaz et la forme de l’emballage

sont adaptés), qu’ils soient crus, fumés, cuits ou mi-cuits voient leur

durée de conservation considérablement augmentée après des

pressurisations de quelques minutes entre 400 et 600 MPa

La durée limite de conservation du jambon cuit passe de

3 semaines à plus de 2 mois après un traitement à 500 MPa durant

10 minutes à température ambiante, par exemple.

Une mousse de foie de volaille, dépassant au moment du traitement

les normes microbiologiques (flore mésophile aérobie revivifiable

supérieure à 3. 105 UFC/g ; UFC = Unité Formant Colonie) reste

consommable pendant 2 mois après un traitement à 300 MPa

durant 10 minutes à température ambiante et pendant plus longtemps

encore si le traitement est effectué à une pression plus haute

. Le traitement détruit les bactéries de la flore d’altération,

mais aussi les pathogènes comme Escherichia coli, Listeria, Staphylococcus aureus ou Streptococcus faecalis.

- Les hautes pressions appliquées aux produits de charcuterie de

poisson autorisent la création de nouveaux produits : des terrines

ou des pâtés ayant une bonne tenue en tranche qui ont l’aspect de

produits cuits mais le goût de produits crus, ce qui est particulièrement

intéressant pour les poissons fumés dont le goût change beaucoup

après cuisson. Elles permettent comme pour les produits

carnés de réduire la teneur en micro-organismes ou le barème de la

stérilisation.

Évolution du nombre d’installations hautes pressions dans le monde

Plusieurs dizaines d’années après l’apparition au Japon de produits traités par hautes pressions, la part de marché conquise par cette technologie reste modeste. Toutefois, le nombre d’installations a considérablement augmenté au cours des dix dernières années. Ainsi, une dizaine d’installations étaient recensées à travers le monde en 1999 alors qu’en 2011, 156 équipements sont dénombrés.

17 % de l’ensemble des machines installées dans le monde sont destinées au traitement des produits de la mer et produits aquatiques.

Les États-Unis détiennent plus de la moitié des installations tandis

que 26 % des machines industrielles sont installées en Europe. En 2009, la France ne détenait qu’une seule installation utilisant cette technologie.

Aspects réglementaire

- La législation européenne considérait initialement, les hautes pressions comme relevant du règlement CE Novel Food 258/97 voir http://www.anses.fr/index.htm) , qui obligent à constituer un dossier européen d’évaluation de l’impact du procédé sur la valeur nutritive, le métabolisme ou la teneur en substances indésirables de l’aliment traité.

Arguant que le traitement par pression hydrostatique d’aliments emballés est largement utilisé en Europe et se basant la littérature scientifique, l’ANSES a émis plusieurs avis qui tendent à ne pas classifier l’utilisation des hautes pressions parmi les procédés Novel Food, ce qui exonère, jusqu’à présent, les industriels de la constitution et de la validation

d’un dossier d’autorisation européen, du moins pour des barèmes de pression appliquée de 500 à 600 MPa pendant 3 à 5 minutes avec une eau refroidie ou à température ambiante .

Ce sont donc les autorités françaises (la DGCCRF) qui permettent, produit par produit, l’utilisation des hautes pressions, sans forcément procéder à une saisine de l’ANSES si la demande ne le nécessite pas.

Les différents avis de l’ANSES documentent et valident les aspects

biochimiques, nutritionnels et microbiologiques, du traitement par hautes pressions. En revanche, l’ANSES recommande de procéder à des essais de migrations spécifique et globale des composants des emballages et de surveiller la genèse éventuelle de composés néoformés. Ces deux aspects devront être particulièrement documentés parles industriels qui souhaiteraient adopter un process comprenant un traitement par hautes

pressions.

Les produits pascalisés peuvent être reconnus grâce au logo de la Pascalisation.

- Aux États-Unis, la réglementation est beaucoup plus favorable au développement de « nouveaux produits ». Les deux services responsables de l’autorisation de commercialisation du produit sont : la FDA (Food and Drug Administration) et le FSIS (Food Safety and Inspection Service). La FDA autorise la commercialisation mais décline toute responsabilité ; l’industriel est seul responsable. La FSIS demande simplement que le traitement par hautes pressions soit capable de détruire Listeria monocytogenes dans les plats cuisinés ou dans les produits prêts à consommer, à base de viande ou de volaille.

Les risques potentiels du procédé hautes pressions

Il n’y a à ce jour aucune étude qui montre une toxicité des produits alimentaires traités par hautes pressions.

Il est connu que les hautes pressions affectent la structure des protéines, l’activité de certaines enzymes et certaines liaisons moléculaires. Il serait nécessaire de compiler toutes les données sur les effets des hautes pressions afin de clarifier leurs rôles envers la toxicité, l’allergénicité, la perte de digestibilité et la modification des qualités nutritionnelles.

Avantages et limites des hautes pressions

La technologie des hautes pressions est actuellement le seul procédé athermique qui permet une pasteurisation homogène du produit dans son emballage. Cette technologie peut permettre de prolonger la durée de vie des produits sans ajout d’additifs, tout en gardant les caractéristiques organoleptiques et nutritionnelles des produits. Les produits traités par hautes pressions s’inscrivent dans la démarche du Clean Label et peuvent

aussi s’inscrire dans une démarche de réduction de la teneur en sel.

Cette technologie offre aussi la perspective de créer de nouveaux produits (par texturation par exemple).

Actuellement, les hautes pressions représentent l’unique technologie permettant d’ouvrir et d’extraire la chair des fruits de mer à l’état cru. La séparation de la chair est totale et assez aisée.

Cependant, la technologie hautes pressions présente également quelques limites.

- Le coût d’acquisition des installations est élevé, de plus le procédé est réalisé en semi-continu et les débits maxima (1t/h) sont souvent trop faibles pour les grandes entreprises ; tout ceci relativise la rentabilité de ce procédé. Toutefois, les coûts de traitement des

produits sont voués à diminuer avec l’amélioration des équipements. - Cette technologie n’est pas destinée à traiter les produits secs ou à faible activité de l’eau et ceux de faible densité comme le poivre ou la farine par exemple. Mais il envisageable d’utiliser un gaz en tant que fluide de pressurisation.

- Ce procédé ne permet pas de stériliser les produits, les spores étant souvent résistantes aux hautes pressions. Il est toutefois possible de coupler les hautes pressions à une température élevée (80-90 °C °) pour stériliser les produits.

- Pour les produits n’ayant subi qu’une inactivation partielle des enzymes, il est impératif de les conserver au froid positif (+4° C).

- Enfin, des pressions supérieures à 200-300 MPa induisent des modifications au niveau de la texture et de la couleur de produits contenant des protéines crues (viandes, poissons).

La pascalisation (4 kbar, 10 min, 50°C) correspond donc à une pasteurisation à froid qui laisse intacte les qualités organoleptiques et nutritionnelles, et améliore les qualités technologiques de certains aliments.

C’est une technologie propre, avec de multiples applications, et qu peut créer de nouveaux produits !

La « pascalisation » doit cependant faire ses preuves de rentabilité économique, l’investissement nécessaire est assez lourd.

Références bibliographiques :

- Carole TONELLO, Les techniques de l’ingénieur, Doc. F 3 220